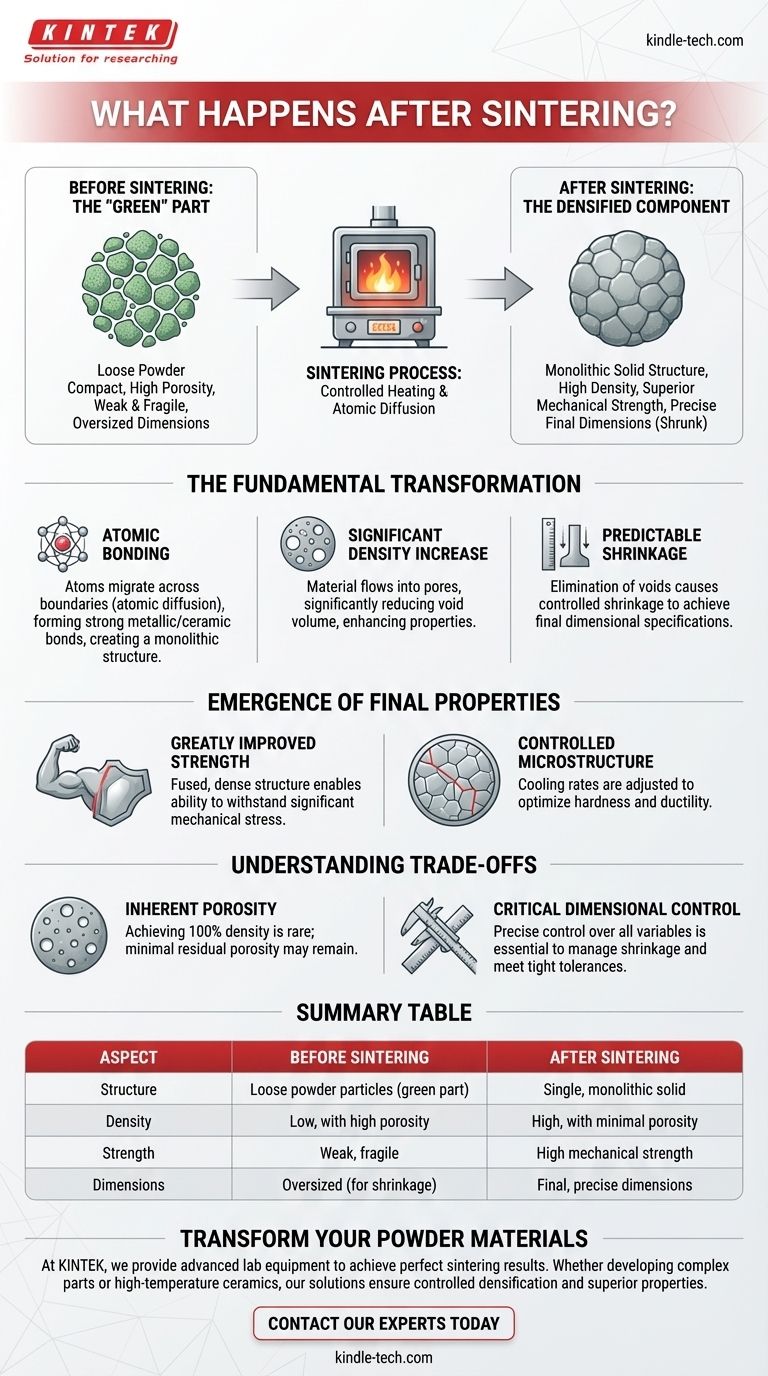

Après le frittage, l'amas initial de particules de poudre est transformé en une masse unique, dense et solide. Ce processus améliore fondamentalement les propriétés mécaniques du matériau en fusionnant les particules par diffusion atomique, créant ainsi un composant robuste avec ses dimensions finales prévues.

Le résultat essentiel du frittage est la conversion d'une pièce « verte » fragile et faiblement liée en un composant densifié et résistant. Ceci est réalisé en éliminant les pores entre les particules, ce qui provoque un retrait prévisible et une augmentation significative de la résistance mécanique.

La transformation fondamentale : de la poudre au solide

Le frittage n'est pas seulement un chauffage ; c'est un processus contrôlé qui réingénierise fondamentalement la structure interne du matériau. Il prend une poudre compactée, maintenue ensemble par de faibles forces mécaniques, et la transforme en un véritable solide.

La liaison atomique crée une structure monolithique

À des températures inférieures au point de fusion du matériau, les atomes deviennent très actifs. Ils migrent à travers les frontières des particules individuelles dans un processus appelé diffusion atomique.

Cette migration forme des liaisons métalliques ou céramiques solides, effaçant efficacement les frontières d'origine. L'ensemble des particules individuelles fusionne en une seule pièce solide et continue.

La densité augmente considérablement

La pièce « verte » initiale, même après compactage, est remplie de minuscules vides ou pores entre les particules. Pendant le frittage, le matériau s'écoule dans ces espaces vides.

À mesure que les pores diminuent ou se referment complètement, la pièce devient nettement plus dense. Cette augmentation de densité est une raison principale de l'amélioration des propriétés du matériau.

La pièce se rétracte jusqu'à ses dimensions finales

L'élimination des vides internes entraîne directement une diminution du volume global de la pièce. Ce retrait est un résultat crucial et prévisible du processus.

Les ingénieurs tiennent compte de ce retrait lors de la phase de conception initiale afin de garantir que le composant fritté final respecte des spécifications dimensionnelles précises.

L'émergence des propriétés finales du matériau

Les changements structurels qui se produisent pendant le frittage se traduisent directement par les propriétés d'ingénierie finales du composant fini.

Résistance mécanique grandement améliorée

La structure fusionnée et dense est beaucoup plus résistante et durable que le compact de poudre initial. Les nouvelles liaisons atomiques créent un solide capable de résister à des contraintes mécaniques importantes.

Cette transformation d'un objet fragile en une pièce robuste est l'objectif principal du processus de frittage dans la fabrication.

Une microstructure contrôlée

La vitesse de refroidissement après la température maximale de frittage peut être soigneusement contrôlée. Cela permet d'affiner la microstructure finale du matériau.

En ajustant le refroidissement, des propriétés telles que la dureté et la ductilité peuvent être optimisées pour l'application spécifique, de manière similaire au traitement thermique traditionnel.

Comprendre les compromis

Bien que puissant, le processus de frittage présente des caractéristiques et des défis inhérents qui doivent être gérés pour obtenir des résultats satisfaisants.

Porosité inhérente

Bien que le frittage augmente considérablement la densité, atteindre 100 % de la densité théorique est souvent irréalisable. Une porosité résiduelle minimale peut subsister dans la pièce finale.

Cette porosité contrôlée peut parfois être une caractéristique souhaitée, mais dans les applications de haute performance, elle peut être un facteur limitant pour la résistance ultime.

Le contrôle dimensionnel est critique

Étant donné que le retrait fait partie intégrante du processus, il doit être parfaitement calculé et géré. Toute variation dans la composition de la poudre, la pression de compactage ou la température du four peut affecter les dimensions finales.

L'obtention de tolérances serrées nécessite un contrôle précis de chaque étape précédant et pendant le cycle de frittage.

Comment appliquer cela à votre objectif

Comprendre le résultat du frittage aide à clarifier pourquoi il est choisi pour des défis de fabrication spécifiques.

- Si votre objectif principal est de créer des pièces métalliques solides et complexes : Le frittage fournit la densification et la résistance essentielles après un processus de mise en forme initial tel que le pressage de poudre ou le moulage par injection de métal.

- Si votre objectif principal est de travailler avec des matériaux à haute température : Le frittage est la méthode clé pour consolider des matériaux tels que les céramiques ou le tungstène sous une forme solide utilisable sans avoir à atteindre leurs points de fusion extrêmement élevés.

- Si votre objectif principal est d'obtenir des dimensions finales précises avec un minimum de déchets : Le retrait prévisible pendant le frittage est une caractéristique de conception cruciale qui permet la création de pièces de forme finale nécessitant peu ou pas d'usinage ultérieur.

En fin de compte, le frittage est l'étape de finition cruciale qui transforme un compact de poudre fragile en un composant d'ingénierie robuste et fonctionnel.

Tableau récapitulatif :

| Aspect | Avant le frittage | Après le frittage |

|---|---|---|

| Structure | Particules de poudre libres (pièce verte) | Solide monolithique unique |

| Densité | Faible, avec une porosité élevée | Élevée, avec une porosité minimale |

| Résistance | Faible, fragile | Haute résistance mécanique |

| Dimensions | Surdimensionnées (pour tenir compte du retrait) | Dimensions finales et précises |

Prêt à transformer vos matériaux en poudre en composants haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture des équipements de laboratoire avancés et des consommables nécessaires pour obtenir des résultats de frittage parfaits. Que vous développiez des pièces métalliques complexes, travailliez avec des céramiques à haute température ou visiez la précision de la forme finale, nos solutions garantissent une densification contrôlée, un retrait prévisible et des propriétés finales supérieures.

Laissez notre expertise en technologie de frittage améliorer les capacités de votre laboratoire. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir l'équipement adapté à vos besoins.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle de four à étuve de 1400℃ pour laboratoire

Les gens demandent aussi

- Quelles conditions de traitement critiques un four de frittage par pressage à chaud sous vide fournit-il pour le VC/Cu à haute densité ?

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels sont les principaux avantages du frittage sous vide ? Obtenez une pureté et des performances supérieures

- Quels sont les avantages de l'utilisation d'un four de frittage sous vide et pressage à chaud ? Atteindre une densité de 98,9 % dans les céramiques laminées Al2O3-TiC

- Comment un four de frittage par pressage à chaud sous vide facilite-t-il la synthèse de TiBw/TA15 ? Obtenir des composites de titane denses à 100 %