Le traitement thermique principal pour renforcer de nombreux métaux courants, en particulier l'acier, est un processus en deux étapes appelé trempe et revenu. Cela implique de chauffer le métal à haute température et de le refroidir rapidement (trempe) pour créer une structure très dure, puis de le réchauffer à une température plus basse (revenu) pour réduire la fragilité et obtenir un équilibre fonctionnel entre résistance et ténacité. D'autres méthodes spécialisées, telles que la cémentation et le durcissement par précipitation, sont utilisées pour des matériaux et des applications spécifiques.

Le principe fondamental à comprendre est que le "renforcement" en métallurgie n'est jamais gratuit. Les traitements thermiques qui augmentent la dureté et la résistance à la traction d'un métal réduisent presque invariablement sa ténacité, le rendant plus fragile. L'objectif n'est pas d'atteindre une résistance maximale, mais d'atteindre l'équilibre optimal des propriétés requis pour la fonction prévue du composant.

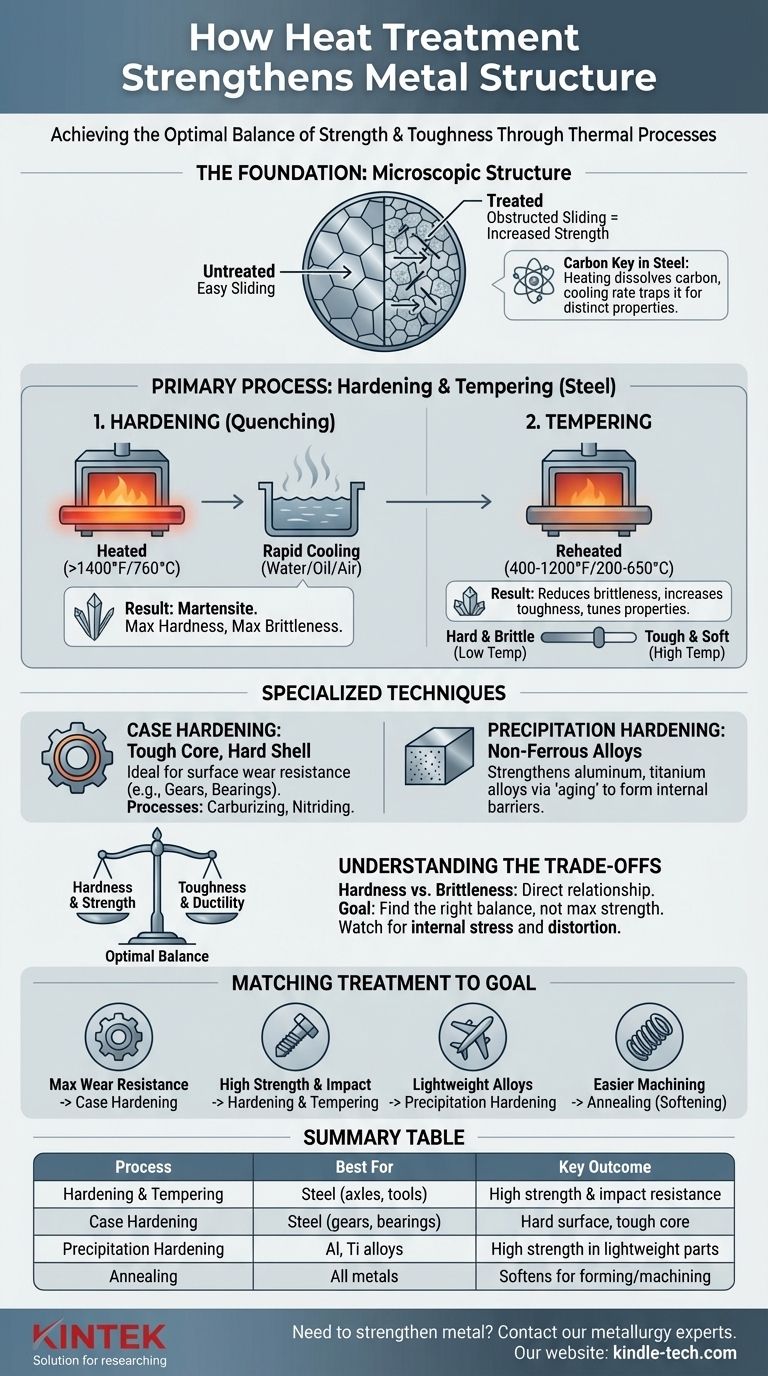

Le Fondement : Pourquoi la Chaleur Modifie le Métal

Pour comprendre comment fonctionnent les traitements thermiques, vous devez d'abord comprendre la structure microscopique des métaux. Ce ne sont pas des solides uniformes, mais ils sont composés de cristaux individuels, ou "grains".

Le Rôle de la Structure Cristalline

Les métaux se plient et se déforment lorsque les plans d'atomes à l'intérieur de ces grains glissent les uns sur les autres. Renforcer un métal implique d'introduire des obstacles qui rendent ce mouvement de glissement plus difficile.

Les traitements thermiques y parviennent en modifiant la taille, la forme et la composition de ces grains internes.

Le Rôle Clé du Carbone dans l'Acier

Pour l'acier, le métal structurel le plus courant, l'ingrédient clé est le carbone. Bien que l'acier soit principalement du fer, la petite quantité de carbone présente permet des transformations spectaculaires lorsqu'il est chauffé et refroidi.

Différentes vitesses de refroidissement piègent le carbone dans différentes structures cristallines, chacune avec des propriétés uniques. Un refroidissement rapide le piège dans une structure dure et fragile, tandis qu'un refroidissement lent lui permet de former une structure douce et ductile.

Principaux Procédés de Renforcement de l'Acier

Pour la plupart des aciers de construction, le renforcement est obtenu par une séquence contrôlée de trempe et de revenu.

Étape 1 : Trempe (Durcissement)

La trempe est le processus de création d'une dureté maximale. Le métal est chauffé à une température critique (généralement supérieure à 760 °C ou 1 400 °F) où sa structure cristalline se transforme en une phase appelée austénite, qui peut dissoudre le carbone.

Le métal est ensuite rapidement refroidi, ou trempé, dans un milieu comme l'eau, l'huile ou l'air. Cette chute soudaine de température piège les atomes de carbone dans une structure cristalline très contrainte et aciculaire appelée martensite. La martensite est extrêmement dure et résistante, mais aussi très fragile.

Étape 2 : Revenu

Une pièce composée uniquement de martensite est souvent trop fragile pour une utilisation pratique ; elle se briserait comme du verre sous l'impact. Le revenu est l'étape de suivi cruciale pour réduire cette fragilité.

La pièce trempée est réchauffée à une température beaucoup plus basse (par exemple, 200-650 °C ou 400-1 200 °F) et maintenue pendant un temps défini. Ce processus soulage les contraintes internes et permet à une partie de la martensite de se transformer en une structure plus stable, augmentant considérablement la ténacité et la ductilité du métal.

Les propriétés finales sont "ajustées" par la température de revenu. Une température plus basse entraîne une dureté plus élevée mais moins de ténacité, tandis qu'une température plus élevée crée une pièce plus tenace mais plus douce.

Techniques de Renforcement Spécialisées

Tout renforcement n'implique pas le durcissement de la pièce entière. Des méthodes spécialisées ciblent soit la surface d'un composant, soit sont conçues pour des alliages non ferreux.

Cémentation : Un Cœur Résistant, Une Coque Dure

La cémentation crée une surface dure et résistante à l'usure (la "couche") tout en conservant un intérieur plus doux et plus résistant (le "cœur"). Ceci est idéal pour les pièces comme les engrenages et les roulements qui doivent résister à l'usure de surface tout en supportant des charges d'impact sans se briser.

Des processus comme la cémentation (ajout de carbone à la surface) ou la nitruration (ajout d'azote) sont utilisés pour enrichir la chimie de surface avant un traitement thermique final, créant un composant qui offre le meilleur des deux mondes.

Durcissement par Précipitation : Pour les Alliages Non Ferreux

Cette méthode, également connue sous le nom de durcissement structural, est le principal moyen de renforcer de nombreux alliages d'aluminium, de titane et à base de nickel.

Le processus implique de chauffer l'alliage pour dissoudre les éléments d'alliage dans une solution solide, de le tremper pour les bloquer en place, puis de le "vieillir" à basse température. Pendant le vieillissement, de minuscules particules dures (précipités) se forment dans la structure du métal. Ces particules agissent comme des barrières microscopiques qui entravent la déformation et augmentent considérablement la résistance.

Comprendre les Compromis : Résistance vs. Ténacité

Le choix d'un traitement thermique exige une compréhension claire de ses conséquences. La recherche d'une seule propriété, comme la dureté maximale, conduit presque toujours à l'échec.

La Courbe Dureté vs. Fragilité

Il existe une relation directe et inévitable entre la dureté et la fragilité. À mesure qu'un matériau devient plus dur, il perd sa capacité à se déformer ou à absorber de l'énergie avant de se fracturer.

Pensez à la différence entre un trombone en acier et une tige de verre. Le trombone (doux et tenace) peut se plier considérablement avant de se casser. La tige de verre (dure et fragile) peut supporter une charge élevée mais se brisera sans presque aucun avertissement ni flexion. Le revenu vous permet de choisir un point précis sur ce spectre.

Contrainte Interne et Déformation

Le refroidissement rapide impliqué dans la trempe introduit des contraintes internes importantes dans une pièce métallique. Cette contrainte peut provoquer la déformation, la distorsion ou même la fissuration de la pièce, en particulier dans les composants aux géométries complexes ou aux angles vifs.

Des processus comme le revenu sont essentiels pour soulager ces contraintes. Dans certains cas, des milieux de trempe plus lents (comme l'huile au lieu de l'eau) ou des techniques qui ne nécessitent pas de trempe (comme la nitruration) sont choisis spécifiquement pour minimiser la distorsion.

Pourquoi "Plus Fort" N'est Pas Toujours Mieux

Une pointe de tournevis durcie à son potentiel maximal pourrait être si fragile qu'elle se briserait la première fois qu'elle rencontrerait une vis tenace. Une pointe légèrement plus douce et plus résistante serait bien plus durable.

De même, un essieu excessivement dur serait sujet à une défaillance catastrophique suite à l'impact d'un simple nid-de-poule. Le bon choix est un traitement qui offre suffisamment de ténacité pour absorber ces chocs en toute sécurité.

Adapter le Traitement à Votre Objectif

Le bon processus dépend entièrement du matériau que vous utilisez et des exigences de l'application finale.

- Si votre objectif principal est une résistance maximale à l'usure et une dureté de surface : La cémentation (comme la cémentation ou la nitruration) est votre meilleure approche pour les pièces en acier comme les engrenages ou les arbres à cames.

- Si votre objectif principal est une résistance globale élevée combinée à une résistance aux chocs : La trempe à cœur (trempe) suivie d'un revenu est la norme pour les composants comme les essieux, les boulons et les outils structurels.

- Si votre objectif principal est le renforcement d'alliages légers comme l'aluminium : Le durcissement par précipitation est le processus correct et le seul efficace.

- Si votre objectif principal est de rendre un métal plus facile à usiner ou à former : Vous avez besoin d'un processus d'adoucissement comme le recuit, qui inverse les effets du durcissement.

En fin de compte, le choix d'un traitement thermique est une décision d'ingénierie délibérée basée sur une compréhension claire des exigences de l'application finale.

Tableau Récapitulatif :

| Procédé de Renforcement | Idéal Pour | Résultat Clé |

|---|---|---|

| Trempe & Revenu | Acier (essieux, outils) | Haute résistance & résistance aux chocs |

| Cémentation | Acier (engrenages, roulements) | Surface dure, cœur résistant |

| Durcissement par Précipitation | Alliages d'aluminium, de titane | Haute résistance des pièces légères |

| Recuit | Tous métaux (avant usinage) | Adoucit pour faciliter le formage/l'usinage |

Besoin de renforcer un composant métallique pour votre projet ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour les essais de matériaux et les processus de traitement thermique. Que vous travailliez avec de l'acier, de l'aluminium ou d'autres alliages, notre expertise peut vous aider à atteindre l'équilibre optimal entre résistance, ténacité et durabilité. Contactez nos experts en métallurgie dès aujourd'hui pour discuter de vos besoins spécifiques et trouver la bonne solution pour votre laboratoire ou vos besoins de production.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

Les gens demandent aussi

- Quels sont les avantages d'un four sous vide ? Obtenez une pureté et un contrôle supérieurs dans le traitement thermique

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Comment aspirer une fournaise ? Un guide étape par étape pour un entretien DIY sûr