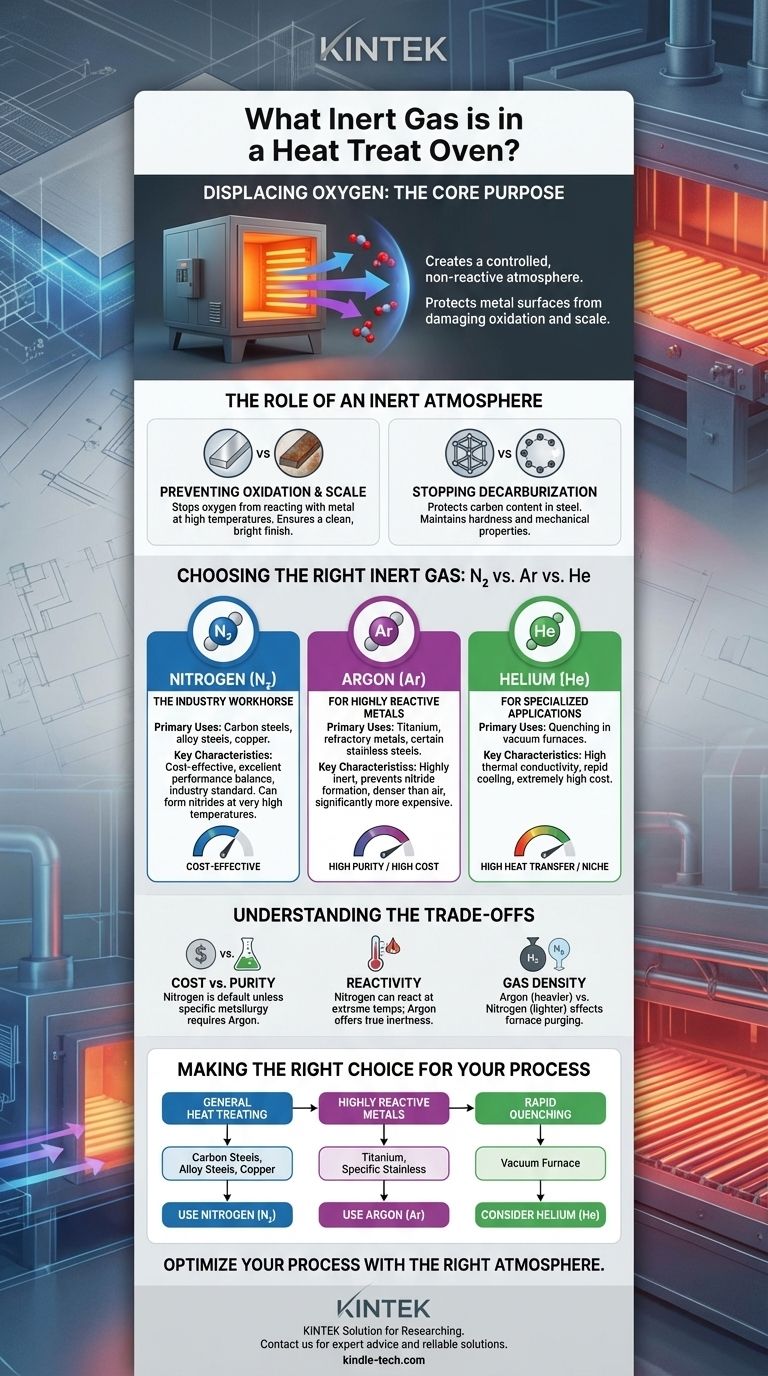

Les gaz inertes les plus courants utilisés dans les fours de traitement thermique sont l'azote (N₂) et l'argon (Ar). L'azote est la norme de l'industrie pour une vaste gamme d'applications en raison de son rapport coût-efficacité, tandis que l'argon est utilisé pour les métaux plus sensibles et réactifs qui nécessitent un degré d'inertie plus élevé.

L'objectif principal de l'utilisation d'un gaz inerte n'est pas le gaz lui-même, mais ce qu'il déplace : l'oxygène. En créant une atmosphère contrôlée et non réactive, ces gaz protègent la surface du métal contre les réactions chimiques nocives telles que l'oxydation à haute température.

Le rôle d'une atmosphère inerte dans le traitement thermique

Lorsque les métaux sont chauffés aux hautes températures requises pour des processus tels que le recuit, la trempe ou le brasage, ils deviennent très susceptibles de réagir avec l'air ambiant. Une atmosphère inerte est un bouclier protecteur contre ces réactions.

Prévention de l'oxydation et de la calamine

À des températures élevées, l'oxygène réagit facilement avec la surface de la plupart des métaux. Cette réaction, connue sous le nom d'oxydation, forme une couche de calamine fragile et friable.

L'utilisation d'un gaz inerte chasse l'oxygène du four, empêchant la formation de calamine. Il en résulte une finition propre et brillante, éliminant le besoin d'opérations de nettoyage post-traitement telles que le sablage ou le décapage chimique.

Arrêt de la décarburation

Pour les aciers au carbone, l'oxygène dans l'atmosphère peut réagir avec le carbone près de la surface du métal. Ce processus, la décarburation, entraîne la perte de carbone de l'acier.

Étant donné que le carbone est l'élément principal qui confère sa dureté à l'acier, la décarburation crée une couche superficielle molle et faible. Une atmosphère inerte protège la teneur en carbone, garantissant que la pièce conserve ses propriétés mécaniques souhaitées.

Choisir le bon gaz inerte

Bien que l'azote et l'argon soient tous deux inertes, leurs propriétés et leur coût dictent leur utilisation dans différentes applications.

Azote (N₂) : Le cheval de bataille de l'industrie

L'azote est le gaz d'atmosphère le plus utilisé dans le traitement thermique. Il offre un excellent équilibre entre performance et coût.

Il convient à la grande majorité des processus impliquant des aciers au carbone, des aciers alliés et du cuivre. L'azote est généralement fourni sous forme liquide pour une utilisation à grand volume ou généré sur site à partir d'air comprimé.

Argon (Ar) : Pour les métaux très réactifs

L'argon est chimiquement plus inerte que l'azote et est réservé aux matériaux qui peuvent réagir avec l'azote à haute température.

C'est le choix requis pour le traitement thermique du titane, des métaux réfractaires (comme le molybdène et le tantale) et de certains nuances d'acier inoxydable. L'argon est nettement plus cher que l'azote, son utilisation est donc limitée à ces applications nécessaires.

Hélium (He) : Pour les applications spécialisées

L'hélium est utilisé beaucoup moins fréquemment. Son principal avantage est sa haute conductivité thermique.

Cette propriété lui permet de transférer la chaleur très efficacement, ce qui le rend utile dans certaines applications de fours à vide comme gaz de trempe pour obtenir des vitesses de refroidissement rapides et uniformes. Son coût extrêmement élevé limite son utilisation à des processus de niche.

Comprendre les compromis

La sélection d'une atmosphère est une décision technique équilibrée par des réalités économiques.

Coût contre pureté requise

Le compromis fondamental est le coût. L'azote est le choix par défaut à moins qu'une raison métallurgique spécifique n'exige un gaz plus inerte.

Utiliser de l'argon pour une simple pièce en acier au carbone produirait un excellent résultat, mais à un coût inutilement élevé. Inversement, utiliser de l'azote pour traiter thermiquement du titane entraînerait la formation de nitrures de titane, ruinant la surface de la pièce.

Réactivité à des températures extrêmes

Le terme « inerte » est relatif. Bien que l'azote soit non réactif dans la plupart des situations, il peut former des nitrures avec certains éléments réactifs à des températures de traitement thermique très élevées.

C'est la raison technique clé pour laquelle l'argon est essentiel pour les métaux comme le titane. L'argon ne réagira dans aucune condition de traitement thermique, offrant une véritable inertie.

Densité du gaz et purge

L'argon est environ 40 % plus dense que l'air, tandis que l'azote est légèrement moins dense que l'air. Cela affecte la manière dont le four est purgé.

Les gaz plus lourds comme l'argon peuvent déplacer efficacement l'air de bas en haut. Cela peut parfois conduire à des cycles de purge plus efficaces, mais une conception et un fonctionnement appropriés du four sont des facteurs plus critiques pour le succès.

Faire le bon choix pour votre procédé

Votre matériau et votre objectif de procédé doivent dicter votre choix de gaz.

- Si votre objectif principal est le traitement thermique général des aciers au carbone, des aciers alliés ou du cuivre : L'azote est le choix le plus rentable et techniquement solide.

- Si votre objectif principal est le traitement de métaux très réactifs comme le titane ou certaines nuances d'acier inoxydable : L'argon est nécessaire pour prévenir la formation indésirable de nitrures et garantir l'intégrité de la surface.

- Si votre objectif principal est d'obtenir un refroidissement extrêmement rapide (trempe) dans un four à vide : L'hélium peut être envisagé pour ses propriétés supérieures de transfert de chaleur, malgré son coût élevé.

En fin de compte, la sélection de l'atmosphère de four correcte est une étape fondamentale pour obtenir des résultats métallurgiques précis et reproductibles.

Tableau récapitulatif :

| Gaz | Cas d'utilisation principaux | Caractéristiques clés |

|---|---|---|

| Azote (N₂) | Aciers au carbone, aciers alliés, cuivre | Rentable, norme de l'industrie |

| Argon (Ar) | Titane, métaux réfractaires, certains aciers inoxydables | Hautement inerte, prévient la formation de nitrures |

| Hélium (He) | Trempe spécialisée dans les fours à vide | Haute conductivité thermique, coût élevé |

Optimisez votre processus de traitement thermique avec le bon gaz d'atmosphère.

Le choix entre l'azote et l'argon est essentiel pour prévenir l'oxydation, la décarburation et les défauts de surface sur vos pièces métalliques. KINTEK est spécialisée dans les équipements de laboratoire et les consommables, répondant aux besoins des laboratoires avec des conseils d'experts et des solutions fiables pour vos applications de traitement thermique.

Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et vous assurer d'obtenir des résultats précis et reproductibles. #ContactForm

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire vertical à tube de quartz Four tubulaire

Les gens demandent aussi

- Comment créer une atmosphère inerte ? Maîtrisez les procédés sûrs et purs grâce à l'inertage

- Quel est l'objectif d'une atmosphère inerte ? Un guide pour protéger vos matériaux et vos processus

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité