En bref, une réparation par brasage est un processus d'assemblage de métaux où deux ou plusieurs éléments métalliques sont joints en faisant fondre et couler un métal d'apport dans le joint. Il est essentiel que le métal d'apport ait un point de fusion inférieur à celui du métal à assembler, ce qui signifie que les composants de base sont chauffés mais jamais fondus. Ce processus crée une liaison solide, permanente et souvent sans soudure grâce à un principe métallurgique appelé action capillaire.

La réparation par brasage n'est pas simplement un "collage" de métaux. C'est un processus métallurgique précis qui crée une liaison qui peut être aussi forte, voire plus forte, que les métaux d'origine, le tout sans la chaleur élevée et la déformation associées au soudage. Le secret réside dans une surface propre, un ajustement serré et la puissance de l'action capillaire.

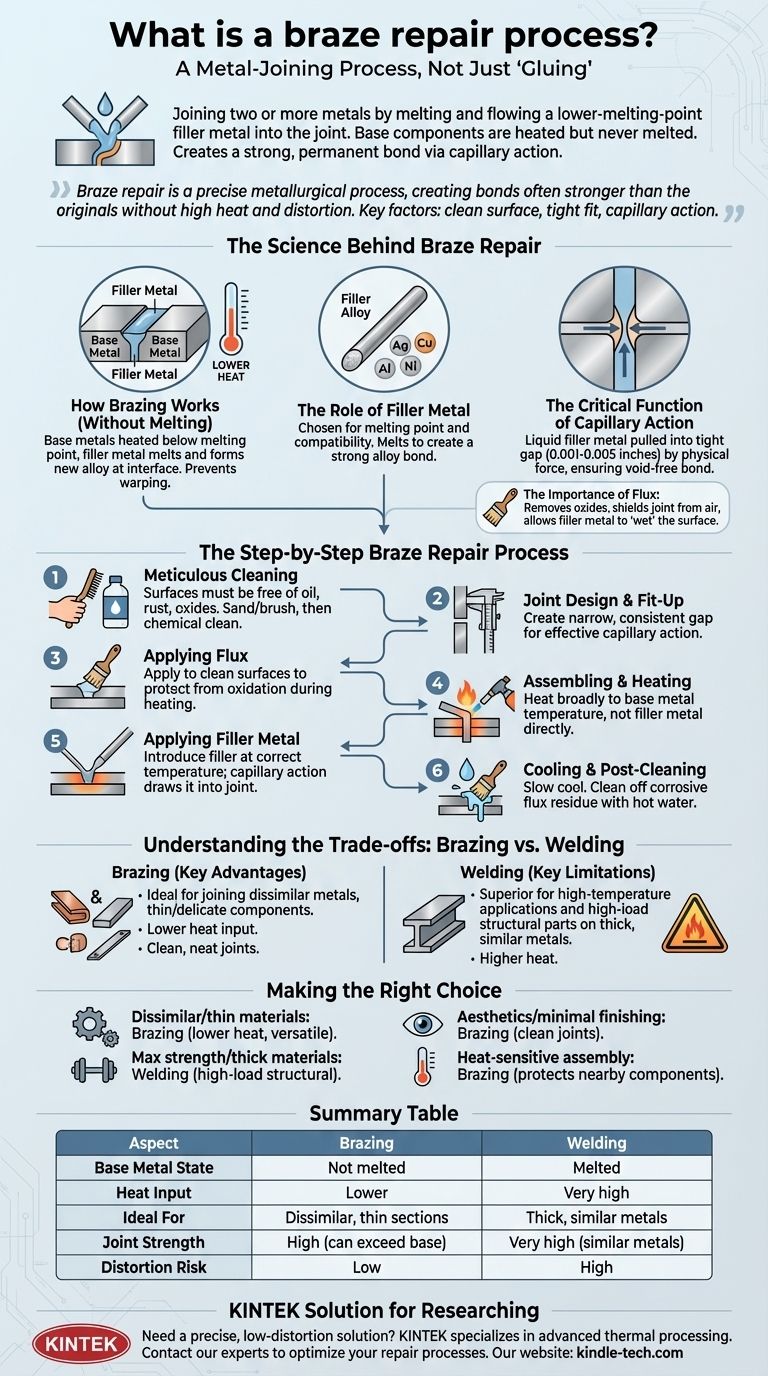

La science derrière la réparation par brasage

Pour vraiment comprendre la réparation par brasage, il faut regarder au-delà du chalumeau et de la baguette d'apport. Le processus repose sur quelques principes scientifiques fondamentaux travaillant de concert pour former une liaison durable.

Comment fonctionne le brasage (sans fusion)

La différence fondamentale entre le brasage et le soudage est l'état du métal de base (les pièces à réparer). Lors du brasage, les métaux de base sont chauffés à une température suffisamment élevée pour faire fondre le métal d'apport, mais toujours en dessous de leur propre point de fusion. Cet apport de chaleur plus faible est crucial, car il empêche le gauchissement, la déformation et les altérations des propriétés intrinsèques du métal de base.

Le rôle du métal d'apport

Le métal d'apport, souvent un alliage d'argent, de cuivre, d'aluminium ou de nickel, est le héros du processus. Il est choisi en fonction de sa température de fusion et de sa compatibilité avec les métaux de base. Lorsqu'il fond, il interagit avec la surface du métal de base chaud pour former un nouvel alliage solide à l'interface.

La fonction critique de l'action capillaire

Le brasage tire sa force exceptionnelle de l'action capillaire. C'est la force physique qui attire un liquide dans un espace très étroit. Pour qu'une réparation par brasage réussisse, le joint doit avoir un espace très étroit et uniforme (généralement de 0,001 à 0,005 pouce). Lorsque le métal d'apport fondu est introduit, cette force capillaire l'attire profondément dans tout le joint, assurant une couverture complète et une liaison sans vide.

L'importance du flux

Une surface métallique, même si elle semble propre, est recouverte d'une couche d'oxyde qui empêchera le métal d'apport de se lier. Le flux est un agent de nettoyage chimique appliqué avant le chauffage. En chauffant, il élimine ces oxydes et protège le joint de l'air, permettant au métal d'apport fondu de "mouiller" la surface et de s'écouler correctement.

Le processus de réparation par brasage étape par étape

Une réparation par brasage réussie est moins une question de force brute que de préparation méthodique. Chaque étape est essentielle au résultat final.

Étape 1 : Nettoyage méticuleux

C'est l'étape la plus importante. Les surfaces du joint doivent être absolument exemptes d'huile, de graisse, de rouille et d'oxydes. Ceci est réalisé par des méthodes mécaniques comme le ponçage ou le brossage métallique, suivies d'un nettoyage chimique avec un solvant.

Étape 2 : Conception du joint et ajustement

Les pièces doivent être agencées de manière à créer un espace étroit et uniforme. La résistance du joint final dépend directement du maintien du jeu correct pour que l'action capillaire fonctionne efficacement.

Étape 3 : Application du flux

Le flux est appliqué sur les surfaces propres du joint des deux pièces avant l'assemblage. Cela garantit que toute la zone de liaison est protégée de l'oxydation pendant le chauffage.

Étape 4 : Assemblage et chauffage du joint

Les pièces sont assemblées et maintenues en place. L'ensemble est ensuite chauffé largement et uniformément avec un chalumeau. L'objectif est d'amener les métaux de base à la température de fusion du métal d'apport, et non de chauffer directement le métal d'apport.

Étape 5 : Application du métal d'apport

Une fois que l'assemblage est à la bonne température (souvent indiquée par le flux qui devient clair et liquide), la baguette d'apport est touchée au bord du joint. La chaleur des métaux de base fera fondre instantanément la baguette, et l'action capillaire attirera le métal liquide dans et à travers le joint.

Étape 6 : Refroidissement et post-nettoyage

L'assemblage est laissé refroidir lentement et naturellement pour éviter les contraintes thermiques. Une fois refroidi, tout résidu de flux restant, qui est souvent corrosif, doit être soigneusement nettoyé à l'eau chaude et au brossage.

Comprendre les compromis : Brasage vs Soudage

Le brasage est un outil puissant, mais ce n'est pas une solution universelle. Savoir quand l'utiliser par rapport au soudage est essentiel pour une réparation réussie.

Quand choisir le brasage : Principaux avantages

Le brasage excelle là où le soudage faiblit. Son principal avantage est la capacité à assembler des métaux dissemblables, tels que le cuivre à l'acier ou le carbure à l'acier. L'apport de chaleur plus faible le rend également idéal pour les composants minces ou délicats qui seraient détruits par le soudage, et il produit un joint propre et net qui ne nécessite souvent aucune finition.

Quand le soudage pourrait être meilleur : Principales limitations

La principale limitation d'un joint brasé est sa température de service, qui est régie par le point de fusion de l'alliage d'apport. Pour les applications à haute température, le soudage est supérieur. De plus, bien qu'un joint brasé bien conçu soit incroyablement solide, une soudure correctement exécutée sur des métaux épais et identiques aura généralement une résistance à la traction et au cisaillement plus élevée pour les pièces structurelles soumises à des charges extrêmes.

Faire le bon choix pour votre réparation

Votre choix entre le brasage, le soudage ou une autre méthode doit être dicté par les exigences spécifiques du composant et de son application.

- Si votre objectif principal est d'assembler des métaux dissemblables ou des matériaux minces : Le brasage est souvent le choix supérieur en raison de son apport de chaleur plus faible et de la polyvalence des matériaux.

- Si votre objectif principal est une résistance maximale sur des métaux épais et similaires : Une soudure correctement exécutée fournira généralement un joint plus solide pour les applications structurelles à forte charge.

- Si votre objectif principal est l'esthétique et une finition minimale : Le brasage produit des joints propres et nets qui nécessitent peu ou pas de meulage ou de polissage.

- Si votre objectif principal est de réparer un assemblage sensible à la chaleur : La faible chaleur du brasage protège les composants voisins et préserve les propriétés d'origine du métal de base.

En comprenant les principes de la réparation par brasage, vous pouvez choisir en toute confiance la solution la plus efficace et la plus durable pour votre défi spécifique de réparation métallique.

Tableau récapitulatif :

| Aspect | Brasage | Soudage |

|---|---|---|

| État du métal de base | Non fondu | Fondu |

| Apport de chaleur | Plus faible | Très élevé |

| Idéal pour | Métaux dissemblables, sections minces | Métaux épais, similaires |

| Résistance du joint | Élevée (peut dépasser le métal de base) | Très élevée (sur métaux similaires) |

| Risque de déformation | Faible | Élevé |

Besoin d'une solution précise et à faible déformation pour vos composants métalliques ?

Chez KINTEK, nous sommes spécialisés dans les solutions de traitement thermique avancées pour les applications de laboratoire et industrielles. Que vous assembliez des métaux dissemblables ou répariez des pièces délicates, notre expertise en brasage et traitement thermique peut vous aider à obtenir des liaisons solides et fiables sans compromettre vos matériaux de base.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire et nos consommables peuvent optimiser vos processus de réparation et d'assemblage.

Guide Visuel

Produits associés

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Qu'est-ce que le brasage sous vide ? Le guide ultime pour l'assemblage de métaux de haute pureté et sans flux

- Peut-on braser ou souder par brasage des métaux dissemblables ? Un guide pour des joints solides et fiables

- Quel est le coût d'un four de brasage sous vide ? Un guide des facteurs clés et de la stratégie d'investissement

- Quel est l'avantage majeur du brasage par rapport au soudage ? Joindre facilement des métaux dissemblables

- Pourquoi souderiez-vous par brasage plutôt que par soudage ? Préserver l'intégrité du matériau et joindre des métaux dissemblables