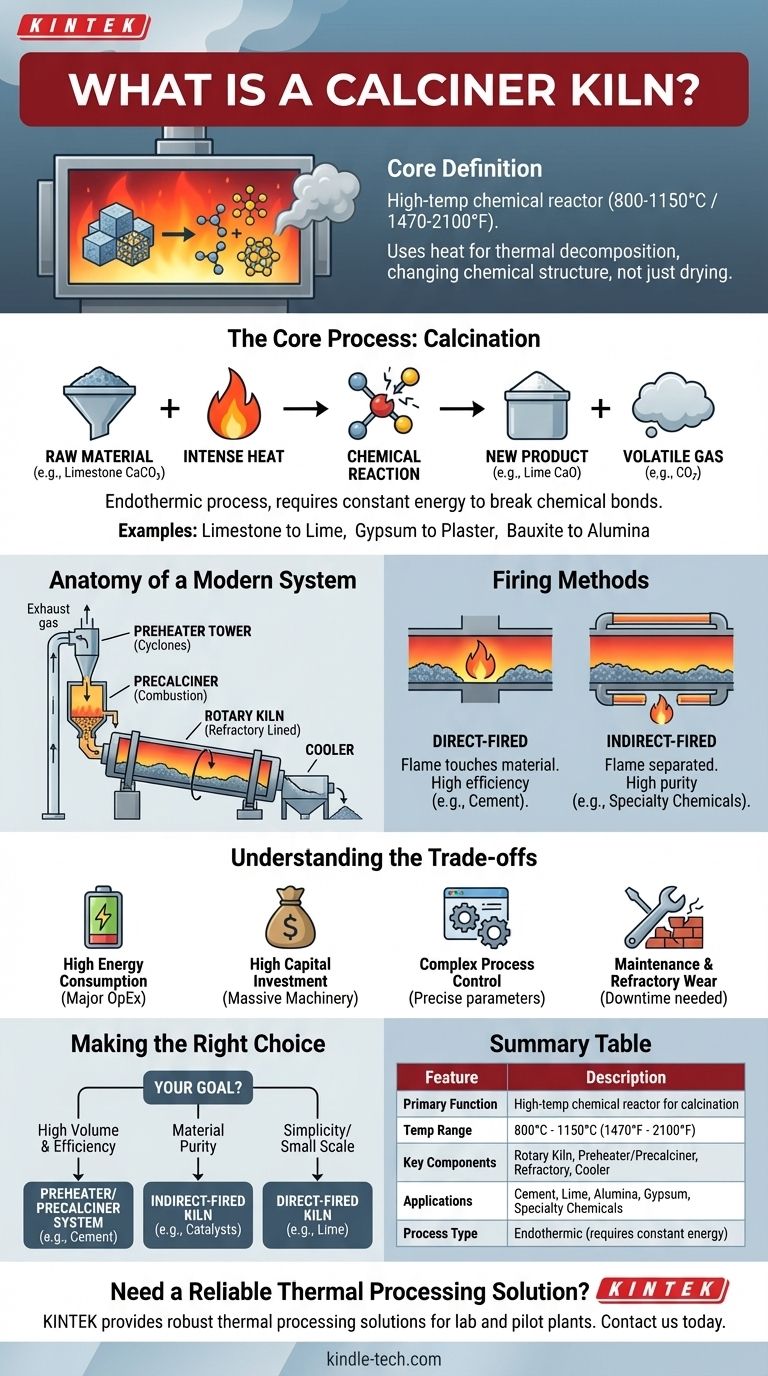

À la base, un four de calcination est un four industriel à haute température utilisé pour le processus de calcination. Ce n'est pas simplement un séchoir ou un four ; c'est un réacteur chimique qui utilise une chaleur intense (généralement 800-1150°C ou 1470-2100°F) pour provoquer la décomposition thermique d'un matériau solide, modifiant fondamentalement sa structure chimique en éliminant les composants volatils comme le dioxyde de carbone ou l'eau.

Le concept le plus important à comprendre est que le but d'un calcinateur est de transformer un matériau, et non pas seulement de le chauffer. C'est le moteur de la production de produits industriels fondamentaux comme le ciment, la chaux et l'alumine, en brisant les liaisons chimiques grâce à une énergie thermique contrôlée.

Le processus essentiel : Qu'est-ce que la calcination ?

Pour comprendre l'équipement, vous devez d'abord comprendre le processus qu'il permet. La calcination est une réaction spécifique à haute température qui purifie ou modifie un matériau.

Une réaction chimique à haute température

La calcination est un processus endothermique, ce qui signifie qu'elle nécessite un apport constant d'énergie pour soutenir la réaction chimique. Cette réaction décompose un composé en un solide plus simple et un gaz volatil.

Pensez-y comme à la cuisson, mais à une échelle massive. Vous introduisez un ingrédient brut (comme le calcaire), appliquez une chaleur intense, et un changement chimique produit un produit entièrement nouveau (la chaux) et un sous-produit (le dioxyde de carbone gazeux).

Exemples industriels courants

- Calcaire en chaux : Le chauffage du calcaire (CaCO₃) libère du dioxyde de carbone (CO₂) pour produire de la chaux (CaO), un composant essentiel pour les industries de l'acier, de la chimie et de la construction.

- Gypse en plâtre : Le chauffage du gypse (CaSO₄·2H₂O) élimine les molécules d'eau pour créer du plâtre de Paris (CaSO₄·0.5H₂O).

- Bauxite en alumine : La calcination de l'oxyde d'aluminium hydraté (bauxite) élimine l'eau pour produire de l'alumine (Al₂O₃), la principale matière première pour la production d'aluminium métallique.

Anatomie d'un système de calcination moderne

Bien que le terme "four de calcination" soit souvent utilisé, les systèmes modernes à haute efficacité sont plus qu'un simple équipement. Ce sont des séries de composants intégrés conçus pour une efficacité thermique maximale.

Le four rotatif

Le cœur du système est le four rotatif lui-même. Il s'agit d'un grand cylindre en acier rotatif revêtu de briques résistantes à la chaleur (réfractaire). Il est monté sur une légère inclinaison.

La matière première est introduite dans l'"extrémité d'alimentation" supérieure, et la rotation lente et l'angle la font tomber progressivement vers l'"extrémité de décharge" inférieure. Cette action de culbutage assure que le matériau est chauffé uniformément et en profondeur.

Le préchauffeur et le précalcinateur

C'est l'innovation clé pour l'efficacité. Avant d'entrer dans le four rotatif, la matière première passe d'abord à travers une série de séparateurs cycloniques appelés tour de préchauffage. Les gaz d'échappement chauds du four sont acheminés vers le haut à travers cette tour, directement à contre-courant du flux de matière entrante.

Cela préchauffe le matériau à des températures proches de la calcination, récupérant d'immenses quantités d'énergie. Dans un système de précalcination, un foyer de combustion dédié (le "calcinateur") est ajouté à la tour de préchauffage. Ici, une partie significative (60-95%) du combustible est brûlée, et la majeure partie de la réaction de calcination se produit avant même que le matériau n'entre dans le four rotatif.

Le rôle principal du four rotatif devient alors de terminer la réaction et d'atteindre les températures finales les plus élevées nécessaires pour des processus comme la formation du clinker de ciment.

La source de chaleur et la méthode de chauffe

- Chauffage direct : Le type le plus courant. La flamme et les gaz de combustion sont en contact direct avec le matériau. C'est très efficace et adapté aux matériaux comme le calcaire et le ciment où le contact direct est acceptable.

- Chauffage indirect : L'enveloppe du four est chauffée de l'extérieur, ou la chaleur est transférée par des tubes spéciaux. Les gaz de combustion ne touchent jamais le matériau. C'est essentiel pour le traitement de matériaux de haute pureté ou sensibles à la chaleur où la contamination par les cendres de combustible ou les gaz est une préoccupation.

Comprendre les compromis

Les fours de calcination sont puissants mais s'accompagnent de considérations opérationnelles importantes qui doivent être gérées avec soin.

Consommation d'énergie élevée

Le traitement thermique est intrinsèquement énergivore. Les coûts de carburant représentent la plus grande dépense opérationnelle pour toute opération de calcination. La recherche de systèmes de préchauffage et de précalcination est une réponse directe à cette réalité.

Investissement en capital

Ce sont des machines massives et complexes. Le coût d'investissement initial pour un système complet de four de calcination, y compris la tour de préchauffage, les refroidisseurs et les systèmes de contrôle, est extrêmement élevé.

Complexité du contrôle de processus

La gestion d'un processus de calcination stable et efficace nécessite un contrôle précis du débit d'alimentation, du débit de combustible, de la vitesse de rotation du four et du débit d'air. Les déséquilibres peuvent entraîner des réactions incomplètes, un gaspillage d'énergie ou des dommages au revêtement réfractaire du four.

Maintenance et usure des réfractaires

Les températures extrêmes et la nature abrasive des matériaux provoquent une usure inévitable du revêtement interne en briques réfractaires du four. Cela nécessite des arrêts programmés pour l'inspection et le remplacement, ce qui est une activité de maintenance majeure.

Faire le bon choix pour votre objectif

La conception optimale du calcinateur dépend entièrement du matériau traité et du résultat souhaité.

- Si votre objectif principal est la production à grand volume et l'efficacité énergétique (par exemple, le ciment) : Un système de préchauffage/précalcination est la norme industrielle et le seul choix logique.

- Si votre objectif principal est la pureté du matériau et l'évitement de la contamination (par exemple, produits chimiques de spécialité, catalyseurs) : Un four rotatif à chauffage indirect est nécessaire, malgré son efficacité thermique inférieure.

- Si votre objectif principal est la simplicité pour une opération à plus petite échelle (par exemple, production de chaux) : Un four rotatif classique à chauffage direct sans précalcinateur peut être une option viable et moins coûteuse en capital.

En fin de compte, le four de calcination est un outil spécialement conçu pour remodeler fondamentalement les matériaux au niveau chimique en utilisant la chaleur.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Fonction principale | Réacteur chimique à haute température pour la calcination (décomposition thermique). |

| Plage de température typique | 800°C à 1150°C (1470°F à 2100°F). |

| Composants clés | Four rotatif, Tour de préchauffage/précalcination, Revêtement réfractaire, Refroidisseur. |

| Applications courantes | Production de ciment, de chaux, d'alumine, de gypse et de produits chimiques de spécialité. |

| Type de processus | Endothermique (nécessite un apport constant d'énergie). |

Besoin d'une solution de traitement thermique fiable pour votre laboratoire ou votre usine pilote ?

Les fours de calcination sont la pierre angulaire de la transformation industrielle des matériaux, mais trouver le bon équipement pour la recherche, le développement ou la production à petite échelle peut être un défi. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité, offrant des solutions de traitement thermique robustes adaptées à vos besoins spécifiques.

Que vous développiez de nouveaux matériaux, optimisiez les paramètres de calcination ou produisiez des composés de haute pureté, notre expertise vous assure le contrôle précis de la température et la fiabilité que votre travail exige.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de la manière dont les solutions de KINTEK peuvent améliorer les capacités de votre laboratoire et faire avancer vos projets.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de laboratoire en quartz Four de chauffage tubulaire RTP

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

Les gens demandent aussi

- Quelle est la température d'un four de régénération de charbon ? Maîtriser le processus de réactivation à 750-800°C

- Quelle est la température de régénération du charbon actif ? Gammes clés de 220°C à 900°C

- Quels sont les principes d'un four rotatif ? Maîtriser la mécanique du traitement à haute température

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Comment carboniser le charbon de bois ? Maîtriser le processus de pyrolyse en 3 étapes pour un carbone de haute pureté