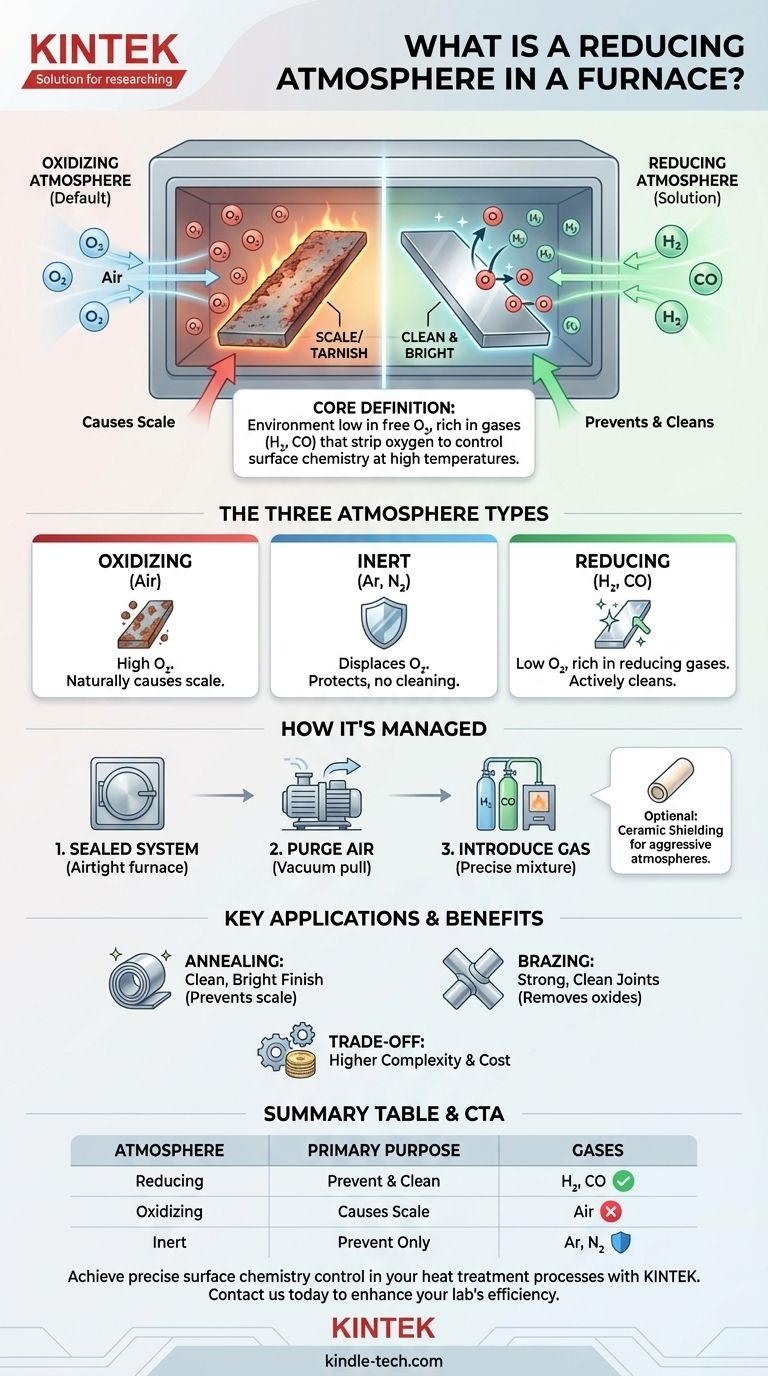

À la base, une atmosphère réductrice dans un four est un environnement qui empêche ou inverse activement l'oxydation à la surface d'un matériau pendant le traitement thermique. Elle y parvient en étant intentionnellement pauvre en oxygène libre et riche en gaz, tels que l'hydrogène ou le monoxyde de carbone, qui arrachent chimiquement les atomes d'oxygène du matériau.

L'objectif fondamental d'une atmosphère réductrice est de contrôler la chimie de surface à haute température. Au lieu de simplement chauffer un matériau à l'air (ce qui provoquerait de la rouille ou de la calamine), une atmosphère réductrice protège le matériau et peut même nettoyer sa surface en éliminant les oxydes existants.

L'objectif du contrôle de l'atmosphère

Lors du traitement des matériaux à haute température, l'atmosphère environnante est aussi critique que la température elle-même. L'environnement du four peut être conçu pour être protecteur et inerte, ou pour être chimiquement actif et réactif.

Le défaut : Une atmosphère oxydante

L'air que nous respirons contient environ 21 % d'oxygène et est naturellement oxydant. Lorsque vous chauffez des métaux dans un four à air libre, cet oxygène réagit facilement avec les surfaces chaudes.

Cette réaction forme une couche d'oxyde, communément appelée calamine ou ternissure. Pour de nombreuses applications, il s'agit d'un défaut qu'il faut éviter.

La solution : Une atmosphère réductrice

Une atmosphère réductrice est l'opposé chimique d'une atmosphère oxydante. Elle est créée en purgeant l'air ambiant d'un four scellé et en le remplaçant par des gaz spécifiques.

Ces gaz ont une forte affinité pour l'oxygène. À haute température, ils réagissent avec et éliminent tout oxygène présent à la surface du matériau, "réduisant" ainsi efficacement les oxydes en leur métal de base.

La troisième option : Une atmosphère inerte

Une atmosphère inerte, utilisant généralement des gaz comme l'argon ou l'azote, joue un rôle purement protecteur. Elle ne nettoie pas activement la surface comme une atmosphère réductrice, mais elle déplace l'oxygène pour empêcher toute nouvelle oxydation de se produire.

Comment gérer une atmosphère réductrice

Créer et maintenir une atmosphère de four spécifique nécessite un équipement spécialisé et un contrôle précis des paramètres du processus.

Un système hermétiquement clos

Le contrôle de l'atmosphère n'est possible que dans un four qui peut être scellé hermétiquement. Les fours à atmosphère utilisent des dispositifs tels que des joints en gel de silice haute température sur la porte pour empêcher l'air ambiant de s'infiltrer et de contaminer l'environnement contrôlé.

Purge et introduction de gaz

Le processus commence par l'élimination de l'air, souvent par l'application d'un vide. Les gaz atmosphériques souhaités sont ensuite introduits par un orifice d'entrée. Cela garantit que l'environnement interne est entièrement composé du mélange gazeux prévu.

Protection du matériau

Il est intéressant de noter qu'une atmosphère fortement réductrice peut parfois être trop agressive pour certains matériaux. Dans ces cas, l'échantillon peut être protégé à l'intérieur d'un tube céramique à faible porosité (fabriqué à partir de matériaux comme l'alumine ou la magnésie) pour créer un micro-environnement séparé.

Applications principales et compromis

Le choix de l'atmosphère du four dépend entièrement du résultat souhaité pour le matériau traité.

Avantage principal : Finitions propres et brillantes

La raison la plus courante d'utiliser une atmosphère réductrice est d'éviter l'oxydation. Ceci est essentiel dans des processus tels que le recuit, où l'objectif est de ramollir un métal sans créer de calamine de surface, ce qui donne une pièce propre et brillante.

Nettoyage actif de surface

Au-delà de la prévention, une atmosphère réductrice peut nettoyer activement les pièces. Dans le brasage, par exemple, une atmosphère réductrice élimine les légers oxydes de surface, garantissant que l'alliage de brasage peut mouiller les surfaces métalliques pures pour créer une jointure solide et propre.

Le défi du contrôle

Le principal compromis réside dans la complexité et le coût. L'utilisation d'un four à atmosphère nécessite un équipement plus sophistiqué, un approvisionnement en gaz spécifiques et un contrôle précis du processus par rapport au simple chauffage d'une pièce à l'air.

Faire le bon choix pour votre objectif

Votre choix d'atmosphère est dicté par l'objectif de votre processus.

- Si votre objectif principal est d'éviter la formation de calamine pendant le traitement thermique : Une atmosphère réductrice ou inerte est nécessaire pour déplacer l'oxygène et assurer une finition de surface propre.

- Si votre objectif principal est d'assembler des métaux par brasage : Une atmosphère réductrice est essentielle non seulement pour prévenir l'oxydation, mais aussi pour éliminer activement les oxydes existants pour une liaison métallurgique solide.

- Si votre objectif principal est simplement de chauffer un matériau stable : Une atmosphère inerte offre une excellente protection contre l'oxydation sans la réactivité chimique d'une atmosphère réductrice.

En fin de compte, le contrôle de l'atmosphère du four vous donne le contrôle des réactions chimiques à la surface de votre matériau, ce qui est souvent aussi important que le contrôle de la température.

Tableau récapitulatif :

| Type d'atmosphère | Caractéristique clé | Objectif principal | Gaz couramment utilisés |

|---|---|---|---|

| Réductrice | Faible teneur en oxygène, riche en gaz réducteurs (H₂, CO) | Empêcher l'oxydation et nettoyer activement les surfaces | Hydrogène, Monoxyde de carbone |

| Oxydante | Haute teneur en oxygène (comme l'air) | Provoque naturellement de la calamine/ternissure | Air (21 % d'oxygène) |

| Inerte | Chimiquement inactive, déplace l'oxygène | Empêcher l'oxydation sans nettoyage de surface | Argon, Azote |

Obtenez un contrôle précis de la chimie de surface dans vos processus de traitement thermique avec KINTEK.

Que vous recuisiez des métaux pour éviter la calamine ou que vous brasez des composants pour des joints solides, la bonne atmosphère de four est essentielle. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, offrant des solutions fiables pour les besoins spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours à atmosphère peuvent améliorer les résultats de votre traitement des matériaux et augmenter l'efficacité de votre laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Quels gaz sont utilisés dans les atmosphères inertes ? Choisissez le bon gaz pour les environnements non réactifs

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir les incendies et les explosions