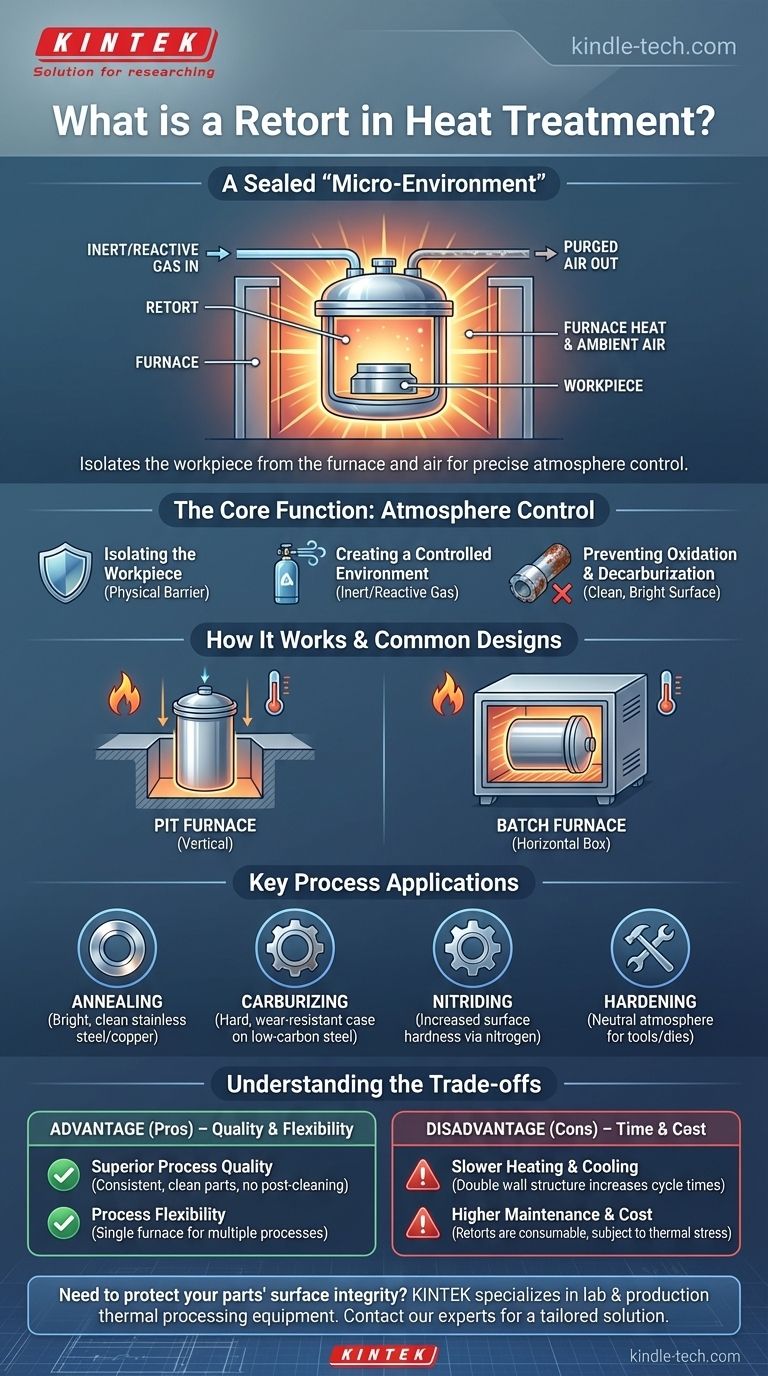

En termes simples, une cornue est un récipient scellé, souvent métallique, utilisé à l'intérieur d'un four pendant le traitement thermique. Son objectif est d'isoler la pièce de l'environnement de chauffage direct du four et de l'air extérieur. Cette séparation permet un contrôle précis de l'atmosphère gazeuse entourant la pièce, ce qui est essentiel pour obtenir des résultats métallurgiques spécifiques.

Le point essentiel à retenir est le suivant : une cornue n'est pas le four lui-même, mais une chambre spécialisée placée à l'intérieur. Considérez-la comme la création d'un « micro-environnement » pour protéger la surface du matériau et contrôler les réactions chimiques pendant le processus de chauffage.

La fonction principale : le contrôle de l'atmosphère

La raison d'être de l'utilisation d'une cornue tient à un facteur critique : le contrôle de l'atmosphère. Sans cela, chauffer des métaux à haute température en présence d'air provoquerait des réactions indésirables.

Isolation de la pièce à traiter

Une cornue agit comme une barrière physique. Elle sépare les pièces traitées des éléments chauffants du four (qu'ils soient alimentés au gaz ou électriques) et de tout air ambiant susceptible de s'infiltrer dans la chambre principale du four.

Création d'un environnement contrôlé

Une fois scellé, l'air à l'intérieur de la cornue est purgé et remplacé par un gaz ou un mélange de gaz spécifique. Il peut s'agir d'un gaz inerte (comme l'azote ou l'argon) pour simplement empêcher les réactions, ou d'un gaz réactif conçu pour modifier intentionnellement la chimie de surface de la pièce.

Prévention de l'oxydation et de la décarburation

L'utilisation la plus courante d'une cornue est d'empêcher l'oxydation (formation de calamine) et la décarburation (perte de carbone à la surface de l'acier). En remplaçant l'oxygène par une atmosphère inerte ou contrôlée, la surface du métal reste propre, brillante et conserve sa dureté et ses propriétés souhaitées.

Fonctionnement des fours à cornue

Bien que les conceptions varient, le principe fondamental reste constant. Le processus implique de placer les pièces à l'intérieur de la cornue, de la sceller, puis de placer l'ensemble du conteneur scellé dans le four principal pour le chauffage.

La configuration de base

Le système se compose de deux parties principales : le four extérieur, qui fournit l'énergie thermique, et la cornue intérieure, qui contient la charge de travail et l'atmosphère contrôlée. Ces cornues sont généralement fabriquées à partir d'alliages nickel-chrome haute température pour résister aux cycles thermiques.

Applications de processus courantes

Les cornues sont essentielles pour les processus où la surface du matériau ne doit pas être compromise. Cela comprend :

- Le recuit : Notamment le recuit brillant des aciers inoxydables ou du cuivre.

- La cémentation : Ajout de carbone à la surface de l'acier à faible teneur en carbone pour créer une couche dure et résistante à l'usure.

- La nitruration : Diffusion de l'azote dans la surface de l'acier pour augmenter la dureté superficielle.

- Le durcissement : Chauffage des outils et des matrices dans une atmosphère neutre pour éviter la décarburation.

Conceptions courantes : Fosse (Pit) vs. Lot (Batch)

Les fours à cornue sont souvent configurés comme des fours à fosse (pit furnaces), où une cornue cylindrique est abaissée verticalement dans un four situé au sol. Ceci est idéal pour les pièces longues et en forme d'arbre. Ils existent également dans des conceptions horizontales de fours par lots (ou « boîtes »), qui fonctionnent de manière très similaire à un four conventionnel.

Comprendre les compromis

L'utilisation d'une cornue offre une qualité supérieure, mais elle s'accompagne de compromis opérationnels clairs qu'il est important de comprendre.

Avantage : Qualité de processus supérieure

En contrôlant parfaitement l'atmosphère, les cornues fournissent des pièces propres et brillantes avec des propriétés métallurgiques très cohérentes et reproductibles. Cela élimine le besoin d'opérations de nettoyage post-traitement comme le sablage.

Avantage : Flexibilité du processus

Un seul four à cornue peut être utilisé pour une grande variété de processus — du recuit à la cémentation — simplement en modifiant l'atmosphère introduite dans la cornue.

Inconvénient : Cycles de chauffage et de refroidissement plus lents

La cornue elle-même est une couche de métal que la chaleur doit traverser par conduction. Cette structure à « double paroi » signifie que les temps de cycle sont intrinsèquement plus longs par rapport aux fours à chauffage direct ou sous vide, ce qui réduit le débit global.

Inconvénient : Maintenance et coût plus élevés

Les cornues sont des consommables. Elles sont soumises à un stress thermique extrême, ce qui finit par provoquer une déformation, des fissures et une défaillance. Ces conteneurs en alliage coûteux sont chers à remplacer et représentent un coût opérationnel important.

Faire le bon choix pour votre processus

Décider si un four à cornue est approprié dépend entièrement des exigences métallurgiques de la pièce et de vos priorités opérationnelles.

- Si votre objectif principal est la plus haute qualité de surface et une chimie précise : Une cornue est essentielle pour des processus tels que le recuit brillant, la cémentation ou la nitruration où l'intégrité de la surface est primordiale.

- Si votre objectif principal est le traitement thermique en vrac où une certaine oxydation de surface est acceptable : Un four à chauffage direct ou à atmosphère sans cornue scellée peut être une solution plus rentable et à débit plus élevé.

- Si votre objectif principal est des temps de cycle rapides avec une grande propreté : Un four sous vide est une excellente alternative, car il fournit un environnement encore plus propre et peut souvent chauffer et refroidir plus rapidement, bien qu'avec un investissement initial plus élevé.

En fin de compte, une cornue est l'outil que vous choisissez lorsque l'intégrité et la chimie de la surface du matériau sont non négociables.

Tableau récapitulatif :

| Caractéristique | Avantage | Inconvénient |

|---|---|---|

| Contrôle de l'atmosphère | Prévient l'oxydation/décarburation ; permet des processus réactifs | Complexité opérationnelle accrue |

| Qualité du processus | Fournit des pièces propres et brillantes avec des propriétés constantes | Cycles de chauffage/refroidissement plus lents |

| Flexibilité du processus | Un seul four peut gérer le recuit, la cémentation, la nitruration | Coût de maintenance élevé (la cornue est un consommable) |

Besoin de protéger l'intégrité de la surface de vos pièces pendant le traitement thermique ?

KINTEK est spécialisée dans les équipements de traitement thermique à l'échelle du laboratoire et de la production. Que vous recuisiez brillamment de l'acier inoxydable ou que vous cémentiez des aciers à outils, notre expertise peut vous aider à choisir la bonne technologie de four — y compris les systèmes à cornue — pour atteindre vos objectifs métallurgiques précis et améliorer la fiabilité de votre processus.

Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de votre application et obtenir une solution sur mesure.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Qu'est-ce qu'une atmosphère d'azote pour le recuit ? Obtenez un traitement thermique sans oxydation

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité