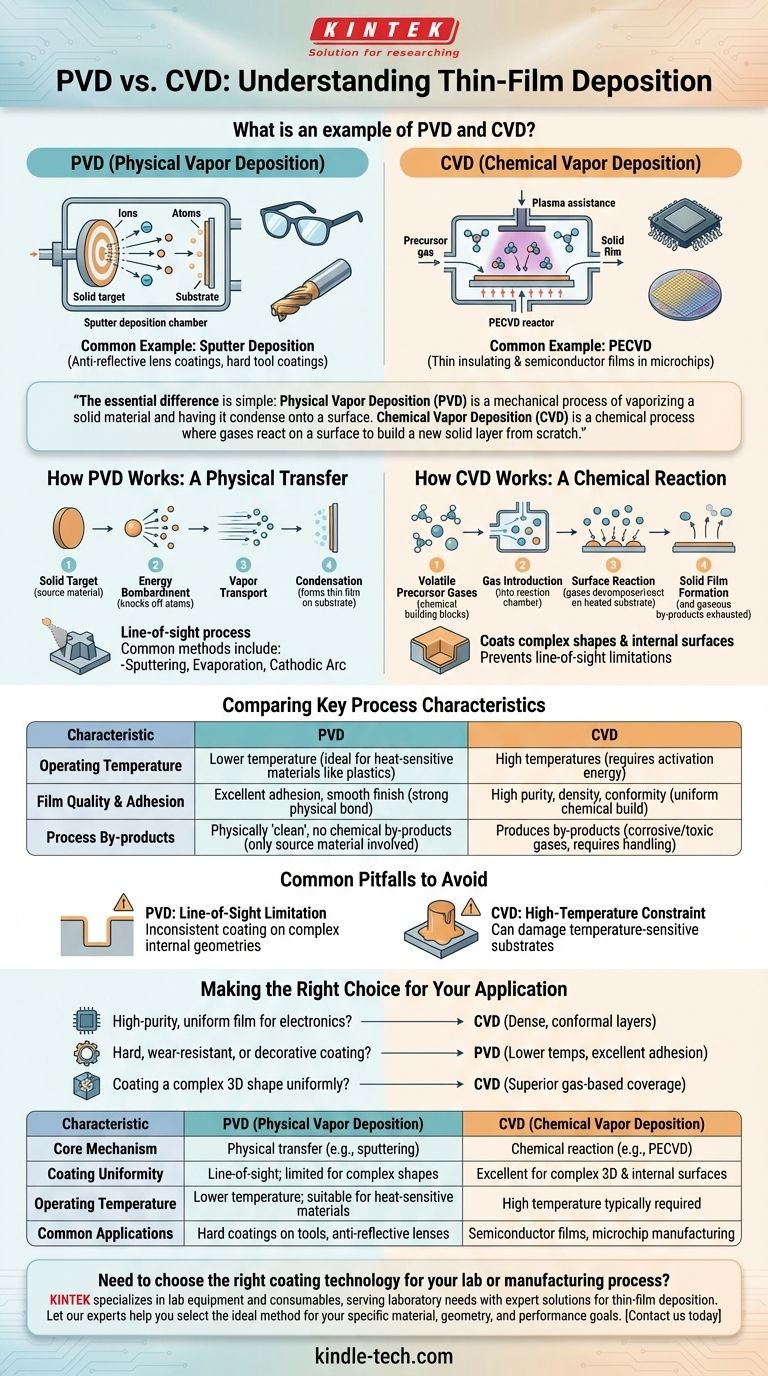

Un exemple courant de PVD est le dépôt par pulvérisation cathodique, utilisé pour appliquer des revêtements antireflets sur les verres de lunettes et des revêtements durs protecteurs sur les outils de coupe. Un exemple courant de CVD est le dépôt chimique en phase vapeur assisté par plasma (PECVD), un processus critique utilisé pour créer les films isolants et semi-conducteurs minces requis dans la fabrication de micro-puces.

La différence essentielle est simple : le dépôt physique en phase vapeur (PVD) est un processus mécanique de vaporisation d'un matériau solide et de sa condensation sur une surface, comme la vapeur qui embue un miroir. Le dépôt chimique en phase vapeur (CVD) est un processus chimique où les gaz réagissent sur une surface pour construire une nouvelle couche solide à partir de zéro.

La différence fondamentale : physique vs. chimique

Comprendre le mécanisme de base de chaque technique est la clé pour savoir quand et pourquoi les utiliser. Elles ne sont pas interchangeables ; ce sont des façons fondamentalement différentes de construire un film mince.

Comment fonctionne le PVD : un transfert physique

Dans le PVD, un matériau source solide, appelé la cible, est bombardé d'énergie à l'intérieur d'une chambre à vide. Cette énergie déloge physiquement des atomes ou des molécules de la cible, les transformant en vapeur.

Cette vapeur voyage ensuite en ligne droite à travers le vide et se condense sur le substrat plus froid, formant un film mince et solide. C'est un processus en ligne de visée, ce qui signifie que le matériau ne peut revêtir que les surfaces qu'il peut "voir" depuis la source.

Les méthodes PVD courantes incluent la pulvérisation cathodique, l'évaporation (y compris l'évaporation par faisceau d'électrons) et le dépôt par arc cathodique.

Comment fonctionne le CVD : une réaction chimique

Le CVD commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant le substrat. Ce n'est pas le matériau de revêtement final qui est introduit, mais ses éléments constitutifs chimiques.

Ces gaz se décomposent ou réagissent entre eux à la surface du substrat chauffé. Cette réaction chimique forme le film solide désiré, et tous les sous-produits gazeux sont évacués de la chambre.

Étant donné que le processus est entraîné par des molécules de gaz, le CVD peut revêtir des formes complexes et des surfaces internes de manière beaucoup plus uniforme, car le gaz peut atteindre des zones qui ne sont pas en ligne de visée directe.

Comparaison des caractéristiques clés du processus

La différence entre un transfert physique et une réaction chimique crée des avantages et des inconvénients distincts pour chaque méthode.

Température de fonctionnement

Le PVD est généralement un processus à basse température. Cela le rend idéal pour le revêtement de matériaux qui ne peuvent pas supporter des températures élevées, tels que les plastiques ou certains alliages métalliques.

Le CVD nécessite généralement des températures élevées pour fournir l'énergie d'activation nécessaire aux réactions chimiques qui se produisent à la surface du substrat.

Qualité et adhérence du film

Les films PVD sont connus pour avoir une excellente adhérence et une finition de surface très lisse. L'énergie des atomes déposés peut créer une liaison très forte avec le substrat.

Les films CVD se caractérisent souvent par leur grande pureté, leur densité et leur excellente conformité. La réaction chimique construit une couche très uniforme et de haute qualité, c'est pourquoi elle est si répandue dans l'industrie des semi-conducteurs.

Sous-produits du processus

Le PVD est un processus physiquement "propre". Le seul matériau impliqué est le matériau source déposé, il n'y a donc pas de sous-produits chimiques à gérer.

Le CVD, par sa nature, produit des sous-produits de la réaction chimique. Il peut s'agir de gaz corrosifs ou toxiques qui nécessitent une manipulation et une élimination soigneuses.

Pièges courants à éviter

Choisir la mauvaise méthode pour une application peut entraîner une défaillance du film, des substrats endommagés ou des dépenses inutiles. Les compromis sont importants.

La limitation de la ligne de visée du PVD

Une erreur courante consiste à spécifier le PVD pour une pièce ayant une géométrie interne complexe ou des caractéristiques profondes et étroites. La nature en ligne de visée du PVD signifie que ces zones recevront peu ou pas de revêtement, ce qui entraînera des performances incohérentes.

La contrainte de haute température du CVD

Tenter d'utiliser un processus CVD traditionnel à haute température sur un substrat sensible à la température est une erreur fréquente. Cela peut déformer, faire fondre ou détruire la pièce que vous essayez de revêtir.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences spécifiques du film et les limitations du matériau à revêtir.

- Si votre objectif principal est un film de haute pureté et uniforme pour l'électronique : le CVD est presque toujours le bon choix pour sa capacité à créer des couches denses et conformes, essentielles aux performances des semi-conducteurs.

- Si votre objectif principal est un revêtement dur, résistant à l'usure ou décoratif sur une pièce finie : le PVD est généralement préféré pour ses températures plus basses, son excellente adhérence et sa large gamme de matériaux de revêtement disponibles.

- Si votre objectif principal est de revêtir uniformément une forme 3D complexe : le processus à base de gaz du CVD offre une couverture supérieure aux limitations de ligne de visée inhérentes à la plupart des techniques PVD.

En fin de compte, le choix de la bonne technologie de dépôt commence par une compréhension claire de votre matériau, de votre géométrie et du résultat souhaité.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Mécanisme principal | Transfert physique de matière (par exemple, pulvérisation cathodique) | Réaction chimique en surface (par exemple, PECVD) |

| Uniformité du revêtement | En ligne de visée ; limitée pour les formes complexes | Excellente pour les formes 3D complexes et les surfaces internes |

| Température de fonctionnement | Température plus basse ; convient aux matériaux sensibles à la chaleur | Température élevée généralement requise |

| Applications courantes | Revêtements durs sur outils, lentilles antireflets | Films semi-conducteurs, fabrication de micro-puces |

Besoin de choisir la bonne technologie de revêtement pour votre laboratoire ou votre processus de fabrication ? Le choix entre PVD et CVD est crucial pour obtenir les propriétés de film souhaitées, de la résistance à l'usure aux couches semi-conductrices de haute pureté. KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions expertes pour le dépôt de couches minces. Laissez nos experts vous aider à sélectionner la méthode idéale pour votre matériau, votre géométrie et vos objectifs de performance spécifiques. Contactez-nous dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température