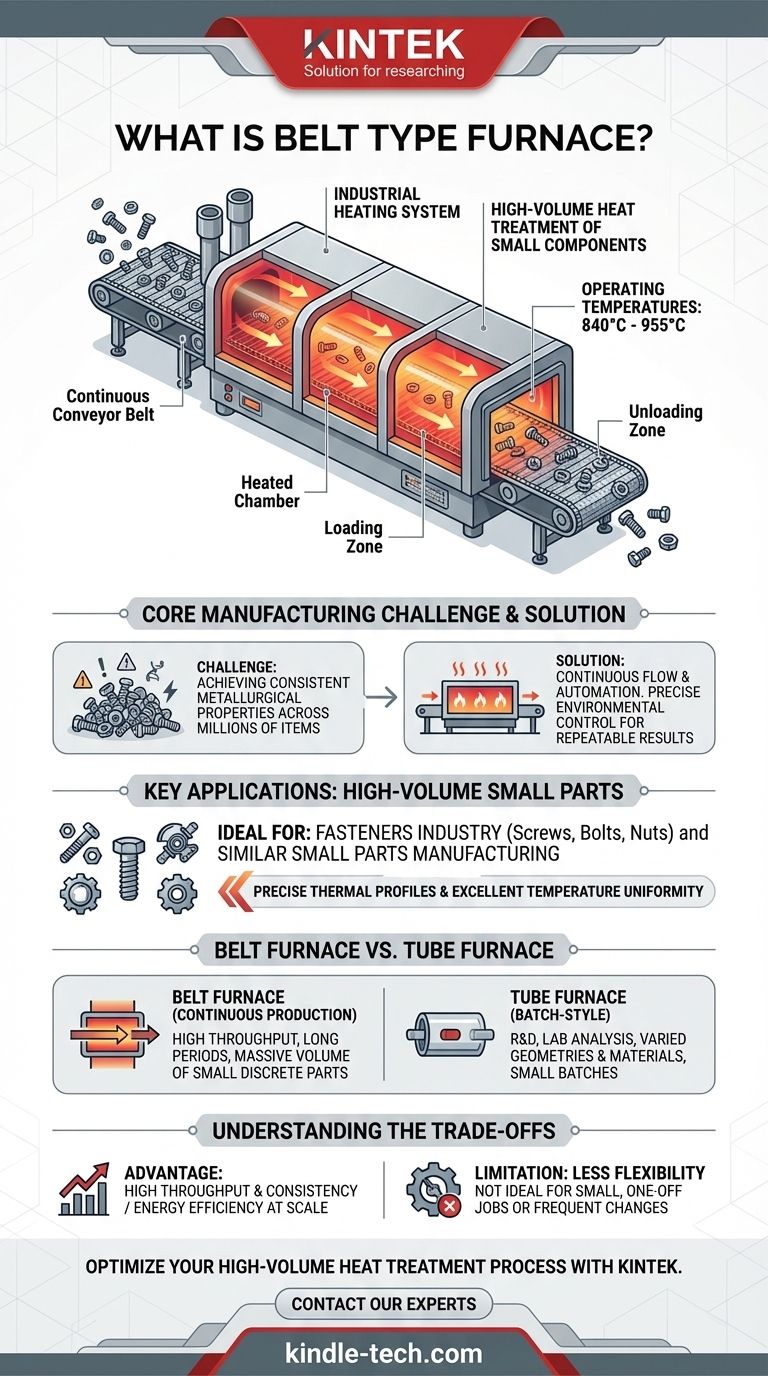

À la base, un four à bande transporteuse est un système de chauffage industriel qui utilise une bande transporteuse continue, généralement en treillis métallique, pour déplacer les pièces à travers une chambre chauffée. Cette conception est spécifiquement conçue pour le traitement thermique à haut volume de nombreuses petites pièces individuelles, telles que les vis, les écrous et les boulons. Il permet un traitement constant et contrôlé dans des applications telles que la trempe, la carbonitruration et la cémentation à des températures comprises entre 840°C et 955°C.

La distinction essentielle d'un four à bande est son fonctionnement à flux continu. Contrairement aux fours discontinus qui traitent une charge à la fois, un four à bande est conçu pour faire partie intégrante d'une ligne de production, privilégiant le débit élevé et l'uniformité du processus pour de grandes quantités de petites pièces.

Comment un four à bande résout un défi de fabrication fondamental

Le principal défi dans la production en série de petits composants métalliques est d'obtenir des propriétés métallurgiques cohérentes sur des millions d'articles individuels. Un four à bande est conçu pour résoudre ce problème grâce à l'automatisation et à un contrôle précis de l'environnement.

Le principe du flux continu

Le cœur du système est la bande transporteuse. Les pièces sont chargées sur la bande à un rythme contrôlé, qui les transporte ensuite à travers diverses zones de chauffage et de refroidissement à l'intérieur du four. Ce mouvement continu garantit que chaque pièce subit exactement le même profil thermique, ce qui conduit à des résultats hautement prévisibles et reproductibles.

Applications clés : petites pièces à haut volume

Les fours à bande excellent dans les scénarios où la charge de travail se compose de nombreux petits articles distincts. La bande en treillis permet un chauffage uniforme et garantit que l'atmosphère contrôlée (le cas échéant) peut circuler librement autour de chaque composant. Cela le rend idéal pour l'industrie des fixations (vis, boulons, écrous) et d'autres fabrications de petites pièces similaires.

Obtenir des profils thermiques précis

Les fours à bande modernes offrent une excellente uniformité de température, souvent appelée « champ de température égal ». Cela signifie que la température est constante sur toute la largeur de la bande, évitant les points chauds ou froids. Cette précision est essentielle pour les traitements thermiques avancés comme la carbonitruration, où la température et la composition de l'atmosphère doivent être étroitement gérées pour obtenir la dureté de surface souhaitée.

Four à bande par rapport à d'autres conceptions courantes (comme les fours tubulaires)

Le choix de la bonne technologie de four dépend entièrement des exigences du processus. Comparer un four à bande à un autre type, comme un four tubulaire, met en évidence son objectif spécifique.

Type de processus : continu par rapport au discontinu

Un four à bande est conçu pour la production continue. Il est destiné à fonctionner pendant de longues périodes, traitant un flux constant de pièces.

Un four tubulaire, en revanche, est principalement un four de type discontinu. Il est mieux adapté à l'analyse en laboratoire, à la recherche et au développement, ou au traitement d'articles uniques, de poudres ou de petites charges spécifiques nécessitant une chambre tubulaire contenue.

Géométrie et volume des pièces

Les fours à bande sont optimisés pour les grands volumes de petites pièces discrètes qui peuvent être réparties uniformément sur la bande.

Les fours tubulaires sont plus polyvalents pour les géométries et les matériaux variés. Ils peuvent traiter des poudres, des fils ou des composants uniques qui pourraient être trop grands ou de forme maladroite pour une bande. Cependant, ils ne sont pas conçus pour les besoins de débit élevé de la production de masse.

Comprendre les compromis

Bien que puissant, la conception du four à bande implique des avantages et des limites spécifiques qu'il est crucial de comprendre.

Avantage : débit élevé et cohérence

Le plus grand avantage est la capacité de traiter un nombre massif de pièces avec une cohérence exceptionnelle. La nature automatisée et continue élimine la variabilité inhérente au chargement manuel et au traitement discontinu, ce qui entraîne des rendements plus élevés et des coûts unitaires inférieurs à l'échelle.

Avantage : efficacité énergétique à l'échelle

Une fois à température de fonctionnement, un four à bande continue est très économe en énergie. Comme il n'a pas besoin d'être chauffé et refroidi de manière répétée comme un four discontinu, il maintient un état thermique stable, économisant une énergie significative lors des longues séries de production.

Limite : moins de flexibilité

Le principal compromis est le manque de flexibilité. Les fours à bande ne sont pas idéaux pour les petits travaux uniques ou pour les fabricants qui changent fréquemment le type de pièce ou le processus de traitement thermique. Leur configuration et leur optimisation sont axées sur une production stable à long terme.

Faire le bon choix pour votre processus

La sélection de la bonne technologie de four est une décision stratégique basée sur vos objectifs opérationnels.

- Si votre objectif principal est la production continue à haut volume de petites pièces similaires : Un four à bande est le choix optimal pour son débit, sa cohérence et son efficacité à l'échelle.

- Si votre objectif principal est l'analyse de laboratoire polyvalente, la R&D ou le traitement de petits lots variés : Un four tubulaire ou un autre type de four discontinu offre la flexibilité nécessaire.

En fin de compte, le bon four est celui qui correspond le mieux à l'échelle et aux exigences de votre tâche de traitement thermique spécifique.

Tableau récapitulatif :

| Caractéristique | Four à bande | Four tubulaire |

|---|---|---|

| Type de processus | Continu | Discontinu |

| Idéal pour | Petites pièces à haut volume (vis, écrous) | R&D, analyse en laboratoire, matériaux variés |

| Débit | Très élevé | Faible à moyen |

| Flexibilité | Faible | Élevée |

Optimisez votre processus de traitement thermique à haut volume avec KINTEK.

Fabriquez-vous de petits composants tels que des vis, des écrous ou des boulons et avez-vous besoin d'un traitement thermique cohérent à haut débit ? KINTEK est spécialisé dans les fours à bande industriels conçus pour la trempe, la cémentation et la carbonitruration de précision à l'échelle. Nos solutions offrent le contrôle uniforme de la température et l'automatisation dont vous avez besoin pour améliorer l'efficacité de la production et la qualité des pièces.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four à bande KINTEK peut s'intégrer à votre ligne de production et stimuler votre succès manufacturier.

Guide Visuel

Produits associés

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four de graphitation continue sous vide de graphite

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

Les gens demandent aussi

- Qu'est-ce qu'un four à cornue rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Qu'est-ce qu'un four rotatif à chaleur ? Le guide ultime pour un chauffage et un mélange uniformes

- À quelle température la pyrolyse du bois commence-t-elle ? Contrôler le processus pour le biochar, le bio-huile ou le syngaz

- Quels sont les inconvénients de l'incinérateur à four rotatif ? Coûts élevés et complexités opérationnelles

- Quels sont les avantages et les inconvénients du four rotatif ? Maximiser l'uniformité et l'efficacité du traitement thermique