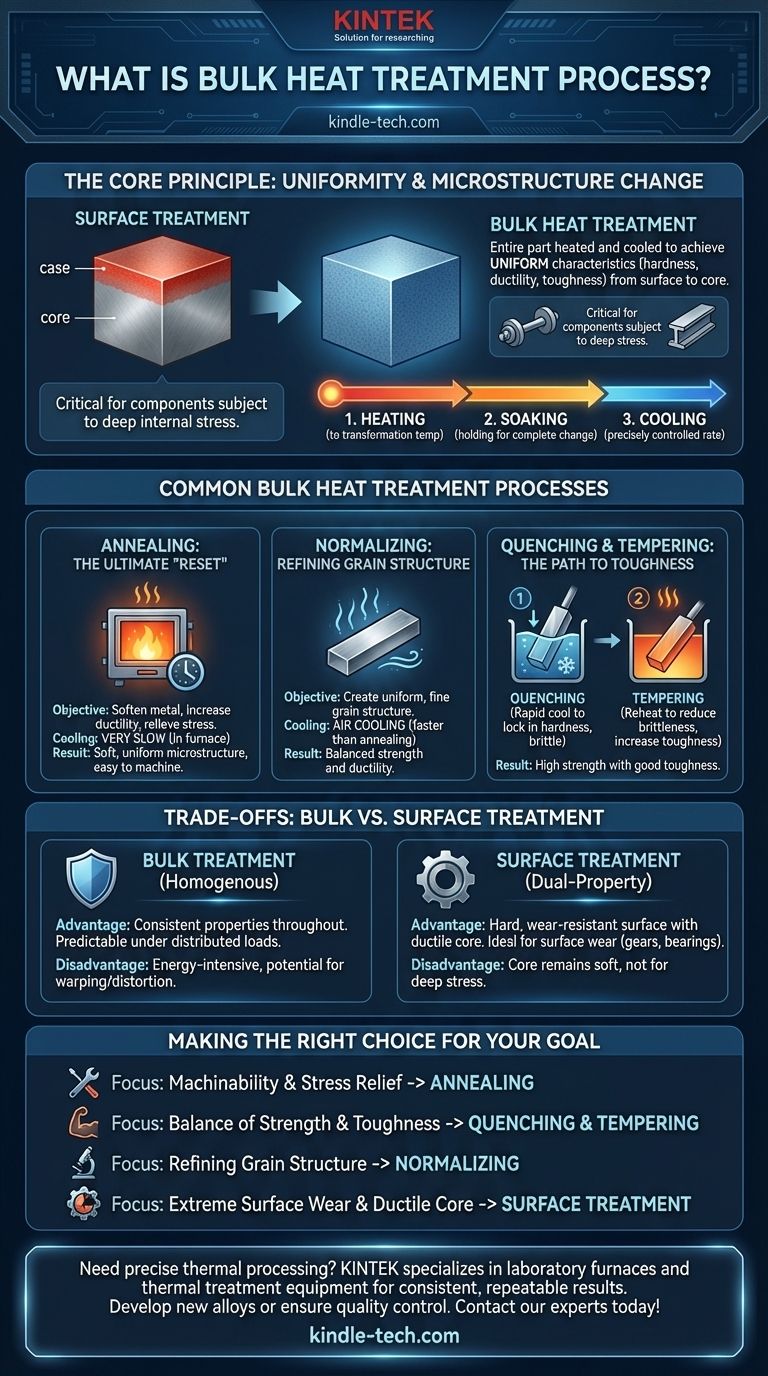

En science des matériaux, le traitement thermique en masse est un processus qui modifie la structure métallurgique et les propriétés mécaniques d'un composant métallique sur l'ensemble de sa masse. Contrairement aux traitements de surface qui n'altèrent que la couche extérieure, ces méthodes chauffent et refroidissent l'ensemble de la pièce pour obtenir des caractéristiques uniformes, telles que la dureté, la ductilité ou la ténacité, de la surface jusqu'au cœur.

Le principe fondamental du traitement thermique en masse est l'uniformité. Alors que les traitements de surface créent une « carapace » dure sur un cœur plus tendre, les processus en masse sont conçus pour obtenir un ensemble unique et constant de propriétés mécaniques dans tout le volume du matériau.

Le Principe Fondamental : Modifier l'Intégralité de la Microstructure

L'efficacité de tout traitement thermique réside dans sa capacité à manipuler la structure cristalline d'un métal. Les processus en masse sont conçus pour garantir que cette transformation se produit de manière complète et uniforme.

De la Surface au Cœur

Le processus fondamental implique trois étapes : chauffer l'ensemble du composant à une température de transformation spécifique, le maintenir à cette température (maintien en température) jusqu'à ce que le changement soit complet, puis le refroidir à une vitesse précisément contrôlée.

Cette approche globale garantit que les propriétés ne sont pas seulement superficielles. Les changements pénètrent à travers toute la section transversale de la pièce.

Pourquoi l'Uniformité est Cruciale

Des propriétés cohérentes sur l'ensemble du corps sont essentielles pour les composants qui subissent des contraintes profondes dans leur structure. Pensez aux essieux, aux poutres structurelles ou aux parois de récipients sous pression.

Dans ces applications, une défaillance au cœur est tout aussi catastrophique qu'une défaillance à la surface. Le traitement en masse garantit que le matériau est également capable de résister à ces forces en tout point.

Processus Courants de Traitement Thermique en Masse

Bien que tous les traitements en masse affectent l'ensemble de la pièce, ils sont adaptés pour atteindre des résultats différents. Les processus les plus courants se distinguent par leurs vitesses de refroidissement et leurs objectifs finaux.

Le Recuit : Le « Reset » Ultime

Le recuit est un processus utilisé pour adoucir le métal, augmenter sa ductilité et soulager les contraintes internes. Il rend le matériau plus facile à usiner ou à former.

Le processus implique de chauffer le métal, de le maintenir en température, puis de le refroidir très lentement, souvent en le laissant dans le four pour qu'il refroidisse. Ce refroidissement lent donne une microstructure douce et uniforme.

La Normalisation : Affiner la Structure Cristalline

La normalisation est utilisée pour créer une structure cristalline plus uniforme et plus fine que le recuit. Cela conduit à une combinaison prévisible de résistance et de ductilité.

La différence clé réside dans la méthode de refroidissement. Après le chauffage et le maintien en température, la pièce est retirée du four et refroidie à l'air calme. Cette vitesse de refroidissement plus rapide produit un matériau plus dur et plus résistant qu'un matériau recuit.

Trempe et Revenu : La Voie vers la Ténacité

Il s'agit d'un processus en deux étapes conçu pour créer une combinaison de haute résistance et de bonne ténacité, une propriété qui est souvent l'objectif principal des composants haute performance.

Premièrement, la trempe implique de refroidir rapidement la pièce dans un milieu tel que l'eau, l'huile ou un polymère. Cela fige une structure cristalline très dure mais fragile (martensite).

Deuxièmement, le revenu implique de réchauffer la pièce trempée à une température plus basse. Cette étape cruciale réduit la dureté et la fragilité extrêmes, créant un produit final plus tenace et plus durable.

Comprendre les Compromis : Traitement en Masse vs. Traitement de Surface

Choisir entre un traitement thermique en masse et un traitement de surface est une décision d'ingénierie critique entièrement dictée par la fonction prévue de la pièce.

L'Avantage du Traitement en Masse

Le principal avantage est l'homogénéité des propriétés. La pièce se comporte de manière prévisible sous les contraintes de traction, de flexion ou de torsion qui affectent toute sa section transversale. Ceci est essentiel pour les composants où la charge est répartie sur l'ensemble du matériau.

Quand Choisir le Traitement de Surface

Les traitements de surface tels que la cémentation, la nitruration ou le durcissement par induction sont supérieurs lorsque le mode de défaillance principal est l'usure de surface. Ils créent un composant à double propriété : une surface très dure et résistante à l'usure avec un cœur plus tendre, plus ductile et résistant aux chocs.

C'est la combinaison idéale pour des pièces comme les engrenages, les roulements et les arbres à cames, qui doivent résister à l'abrasion tout en absorbant les impacts opérationnels sans se fracturer.

Le Facteur Énergie et Déformation

Chauffer l'intégralité du volume d'un grand composant est énergivore. De plus, les changements de température importants et uniformes dans le traitement en masse peuvent parfois entraîner une déformation ou un gauchissement, ce qui peut nécessiter une usinage post-traitement.

Faire le Bon Choix pour Votre Objectif

Sélectionner le processus correct nécessite une compréhension claire des propriétés finales souhaitées pour votre composant.

- Si votre objectif principal est l'usinabilité et la relaxation des contraintes : Le recuit est le processus approprié pour adoucir le matériau et le préparer à une fabrication ultérieure.

- Si votre objectif principal est d'obtenir un équilibre entre résistance et ténacité dans tout le composant : La trempe et le revenu offrent le contrôle nécessaire pour ajuster les propriétés exactes requises pour les applications à contraintes élevées.

- Si votre objectif principal est d'affiner la structure cristalline pour des performances prévisibles : La normalisation crée un matériau uniforme qui élimine les incohérences dues aux opérations de forgeage ou de coulée antérieures.

- Si votre objectif principal est une résistance extrême à l'usure de surface avec un cœur ductile : Vous devriez envisager des traitements de surface, car le traitement en masse n'atteindra pas cet état à double propriété.

Comprendre la distinction entre le traitement en masse et le traitement de surface est fondamental pour concevoir des composants qui ne sont pas seulement solides, mais qui sont précisément conçus pour leur fonction prévue.

Tableau Récapitulatif :

| Processus | Objectif Clé | Méthode de Refroidissement | Propriétés Résultantes |

|---|---|---|---|

| Recuit | Adoucir le métal, soulager les contraintes | Très lent (dans le four) | Haute ductilité, usinage facile |

| Normalisation | Affiner la structure cristalline | Refroidissement à l'air | Résistance et ductilité équilibrées |

| Trempe et Revenu | Atteindre la ténacité | Trempe rapide, puis réchauffage | Haute résistance avec bonne ténacité |

Besoin d'un traitement thermique précis pour vos composants métalliques ? KINTEK est spécialisé dans les fours de laboratoire et les équipements de traitement thermique conçus pour des résultats constants et reproductibles. Que vous développiez de nouveaux alliages ou que vous assuriez le contrôle qualité dans la fabrication, nos solutions vous aident à obtenir les propriétés matérielles exactes que votre application exige. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre à vos besoins en matière de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quelle est la structure d'un four sous vide ? Un guide de ses composants et fonctions essentiels

- Comment le refroidissement à l'argon et à l'azote se compare-t-il dans les fours sous vide ? Un guide pour une trempe plus rapide et moins chère

- Qu'est-ce que la haute température d'un four à vide ? Découvrez la plage pour le traitement de vos matériaux