Essentiellement, le dépôt chimique du graphène est un procédé permettant de faire croître des films de graphène de haute qualité et de grande surface à partir d'un gaz. Connue sous le nom de dépôt chimique en phase vapeur (CVD), cette technique implique de chauffer un substrat métallique, généralement du cuivre ou du nickel, dans un four à vide et d'introduire un gaz contenant du carbone tel que le méthane. À haute température, le gaz se décompose et les atomes de carbone s'assemblent sur la surface métallique, formant une couche continue de graphène d'une épaisseur d'un seul atome.

Le dépôt chimique en phase vapeur (CVD) est la méthode industrielle dominante pour la production de graphène car il résout de manière unique le défi de l'évolutivité. Il permet la création de grandes feuilles de haute qualité adaptées à l'électronique, un exploit impossible avec d'autres méthodes courantes.

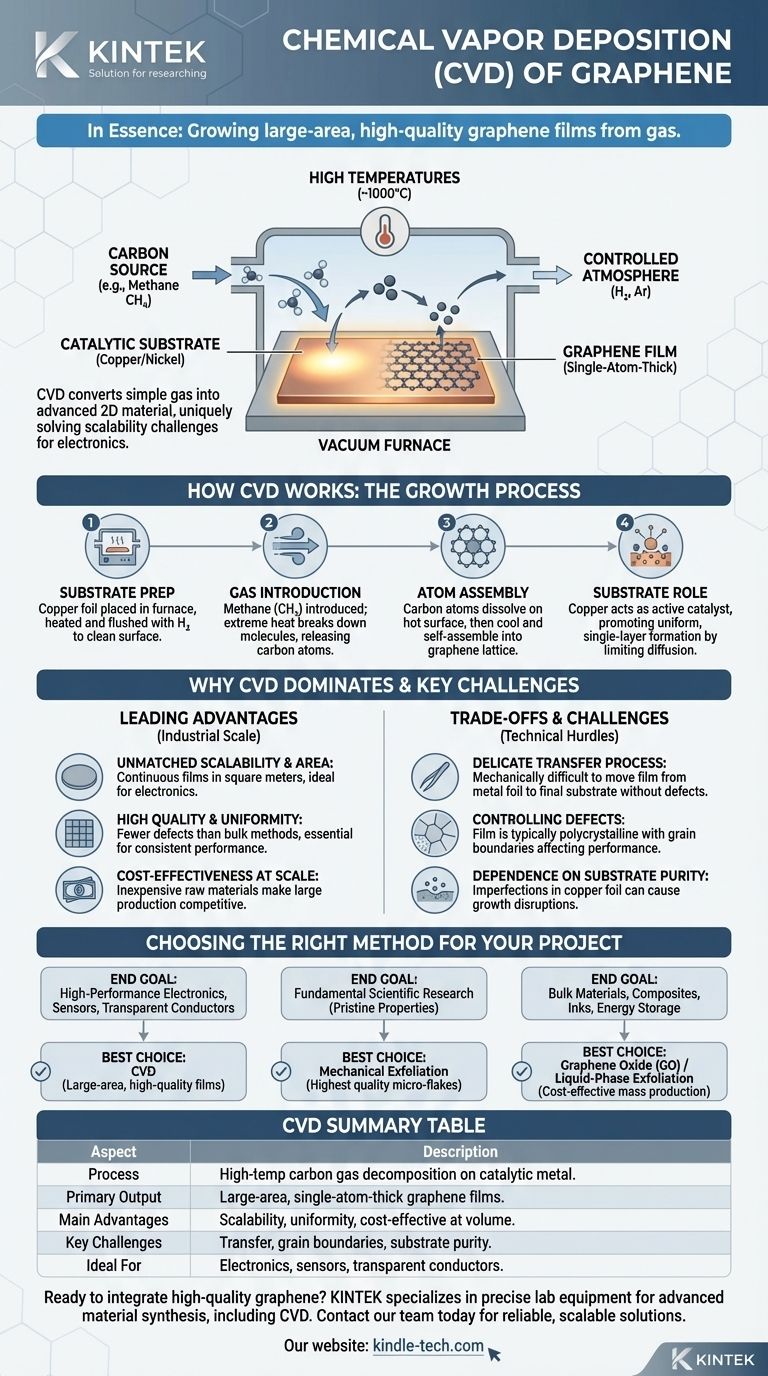

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Pour comprendre pourquoi le CVD est si essentiel, nous devons d'abord examiner la mécanique du processus. Il s'agit d'une procédure en plusieurs étapes, hautement contrôlée, qui transforme un gaz simple en un matériau bidimensionnel avancé.

Les composants de base

Le processus se déroule à l'intérieur d'une chambre de four spécialisée et nécessite quatre ingrédients clés :

- Un substrat catalytique, le plus souvent une feuille mince de cuivre.

- Une source de carbone, qui est un gaz hydrocarboné comme le méthane (CH₄).

- Des températures élevées, généralement autour de 1000°C (1832°F).

- Une atmosphère contrôlée d'autres gaz, comme l'hydrogène et l'argon.

Le processus de croissance étape par étape

La synthèse d'un film de graphène suit une séquence précise. D'abord, la feuille de cuivre est placée à l'intérieur du four, qui est ensuite chauffé à la température cible tout en étant balayé par du gaz hydrogène pour nettoyer et préparer la surface du métal.

Ensuite, une petite quantité contrôlée de méthane est introduite dans la chambre. La chaleur extrême décompose les molécules de méthane, libérant des atomes de carbone individuels.

Ces atomes de carbone se dissolvent sur la surface chaude de la feuille de cuivre. Lorsque le système est refroidi soigneusement, les atomes de carbone précipitent et s'auto-assemblent en réseau hexagonal en nid d'abeille caractéristique du graphène directement sur la surface du cuivre. Le résultat est un film de graphène continu recouvrant la feuille.

Le rôle critique du substrat

La feuille de cuivre n'est pas seulement une surface passive ; c'est un catalyseur actif. Elle abaisse considérablement l'énergie requise pour que les atomes de carbone s'organisent en la structure stable du graphène.

La faible solubilité du carbone dans le cuivre est particulièrement avantageuse pour la croissance du graphène monocouche. Les atomes de carbone restent à la surface au lieu de diffuser dans le métal en vrac, favorisant la formation d'une feuille uniforme d'une épaisseur d'un atome.

Pourquoi le CVD est la méthode de production de référence

Bien qu'il existe d'autres méthodes pour créer du graphène, comme l'exfoliation à partir de graphite avec du ruban adhésif, le CVD est devenu l'approche la plus prometteuse pour les applications commerciales et industrielles pour plusieurs raisons clés.

Évolutivité et surface inégalées

Les méthodes telles que l'exfoliation mécanique produisent des flocons de graphène de qualité exceptionnellement élevée, mais ils sont microscopiques. Le CVD, en revanche, peut produire des films de graphène continus à l'échelle industrielle, avec des surfaces démontrées mesurées en mètres carrés. Ceci est non négociable pour des applications telles que les wafers électroniques ou les écrans conducteurs transparents.

Haute qualité et uniformité

Pour la plupart des applications électroniques, la qualité et la cohérence sont primordiales. Le CVD produit un film continu, largement uniforme, avec beaucoup moins de défauts structurels que les méthodes de production en vrac. Cette intégrité est essentielle pour préserver les propriétés électroniques et optiques remarquables du graphène sur une grande surface.

Rentabilité à l'échelle

Bien que l'investissement initial dans l'équipement CVD soit important, les matières premières — feuille de cuivre et gaz méthane — sont relativement peu coûteuses et abondantes. Cela rend le coût par unité du graphène CVD très compétitif lorsqu'il est produit en grands volumes, ouvrant la voie à des produits commercialement viables.

Comprendre les compromis et les défis

Malgré ses avantages, le CVD n'est pas sans obstacles techniques. Comprendre ces limites est crucial pour évaluer son utilisation dans une application donnée.

Le délicat processus de transfert

Le graphène cultivé par CVD est créé sur une feuille métallique, mais il est presque toujours utilisé sur un substrat différent, comme le silicium ou le plastique flexible. Le processus de transfert de ce film d'une épaisseur d'un atome est le plus grand défi. Il est mécaniquement difficile et peut facilement introduire des plis, des déchirures, des résidus de polymère et d'autres défauts qui compromettent les performances finales du graphène.

Contrôle de la qualité et des défauts

Obtenir une feuille de graphène monocristalline parfaitement sans défaut sur une grande surface reste un exploit d'ingénierie. Le film est généralement polycristallin, ce qui signifie qu'il est composé de nombreux petits cristaux de graphène joints les uns aux autres. Les frontières entre ces cristaux, connues sous le nom de joints de grains, peuvent disperser les électrons et affecter négativement les performances électriques.

Dépendance à la pureté du substrat

La qualité du film de graphène final dépend directement de la qualité du substrat de cuivre initial. Toute impureté, rugosité de surface ou imperfection sur la feuille de cuivre peut se traduire par des défauts ou des points de nucléation qui perturbent la croissance uniforme du réseau de graphène.

Application à votre projet

Votre choix de méthode de production de graphène doit être aligné avec votre objectif final, car chaque approche offre un équilibre différent entre qualité, échelle et coût.

- Si votre objectif principal est l'électronique haute performance, les capteurs ou les conducteurs transparents : Le CVD est le seul choix pratique, car il fournit les films de grande surface et de haute qualité nécessaires à la fabrication de dispositifs.

- Si votre objectif principal est la recherche scientifique fondamentale sur les propriétés des matériaux vierges : L'exfoliation mécanique peut encore être utilisée pour produire les flocons micro-taille sans défaut de la plus haute qualité pour les expériences à l'échelle du laboratoire.

- Si votre objectif principal est les matériaux en vrac tels que les composites, les encres ou le stockage d'énergie : Les méthodes produisant de l'oxyde de graphène (GO) ou du graphène exfolié en phase liquide peuvent être plus rentables, car la perfection au niveau atomique est moins critique que la production de masse.

En fin de compte, le dépôt chimique en phase vapeur est le pont essentiel qui fait passer le graphène d'une curiosité de laboratoire à un composant viable dans la technologie de nouvelle génération.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Décomposition à haute température d'un gaz carboné sur un substrat métallique catalytique (ex. cuivre). |

| Résultat principal | Films de graphène de grande surface, d'une épaisseur d'un seul atome. |

| Principaux avantages | Évolutivité, uniformité élevée, rentabilité en volume. |

| Défis clés | Processus de transfert délicat, joints de grains, dépendance à la pureté du substrat. |

| Idéal pour | L'électronique, les capteurs, les conducteurs transparents nécessitant des films grands et cohérents. |

Prêt à intégrer du graphène de haute qualité dans votre R&D ou votre production ? KINTEK se spécialise dans la fourniture des équipements de laboratoire et des consommables précis nécessaires à la synthèse de matériaux avancés, y compris les processus CVD. Notre expertise garantit que vous disposez des outils fiables pour obtenir des résultats cohérents et évolutifs. Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en matière de recherche et développement du graphène.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les étapes du processus CVD ? Un guide du dépôt de couches minces de précision

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD