Dans le monde de la nanofabrication, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication « de bas en haut » hautement contrôlé, utilisé pour construire des matériaux à l'échelle nanométrique, atome par atome. Il implique l'introduction de gaz précurseurs chimiques dans une chambre de réaction où ils réagissent et se déposent sur une surface (un substrat), formant un film mince de haute pureté ou une nanostructure spécifique, telle qu'un nanotube de carbone. Cette méthode est fondamentale pour créer des matériaux avancés aux propriétés précisément conçues.

Le dépôt chimique en phase vapeur n'est pas seulement une technique de revêtement ; c'est l'outil architectural de la nanotechnologie. Il confère un contrôle immense sur la structure des matériaux au niveau atomique, mais cette précision exige un équilibre délibéré entre le coût, la consommation d'énergie et l'impact environnemental.

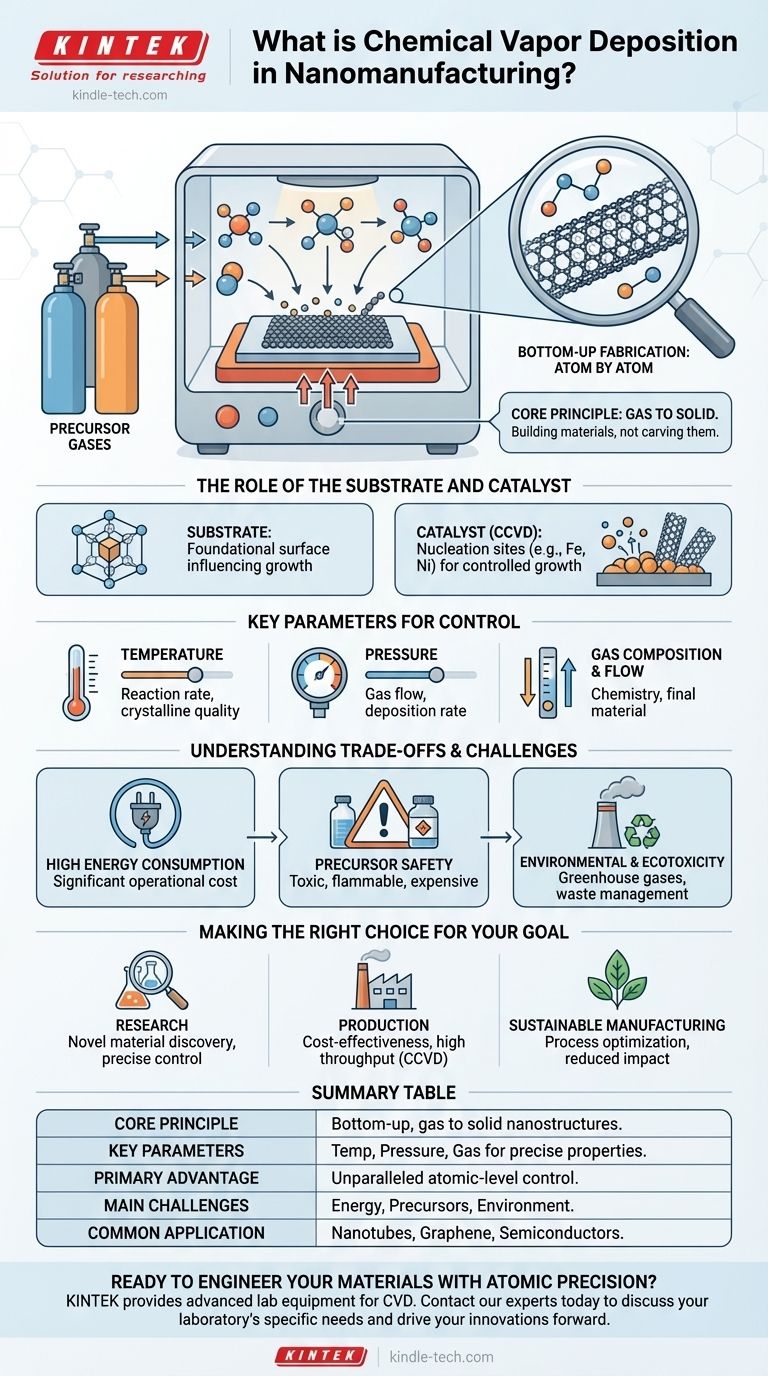

Comment fonctionne le dépôt chimique en phase vapeur à l'échelle nanométrique

Le CVD fonctionne selon un principe simple mais puissant : transformer le gaz en solide. Cette approche « de bas en haut » est fondamentalement différente des méthodes « de haut en bas » comme la gravure, car elle implique de construire des matériaux plutôt que de les enlever.

Le principe de base : du gaz au solide

Le processus commence par l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre à vide contenant le substrat. Lorsque ces gaz sont chauffés, ils se décomposent et subissent des réactions chimiques près ou sur la surface du substrat. Les produits solides de ces réactions se déposent ensuite sur le substrat, construisant progressivement la couche de matériau à l'échelle nanométrique souhaitée, couche par couche.

Le rôle du substrat et du catalyseur

Le substrat est la surface fondamentale sur laquelle se produit la croissance du matériau. Ses propriétés, telles que la température et la structure cristalline, peuvent influencer le produit final.

Dans de nombreuses applications, en particulier pour la création de structures telles que les nanotubes de carbone, un catalyseur est utilisé. Ceci est connu sous le nom de CVD catalytique (CCVD). Une fine couche de matériau catalytique (comme des nanoparticules de fer ou de nickel) est placée sur le substrat, servant de site de nucléation qui dirige et accélère la croissance de la nanostructure avec un haut degré de contrôle.

Paramètres clés pour le contrôle

La puissance du CVD réside dans sa capacité d'ajustement. En ajustant précisément les paramètres clés, les ingénieurs peuvent dicter les caractéristiques finales du matériau :

- Température : Affecte le taux de réaction et la qualité cristalline du matériau déposé.

- Pression : Influence la dynamique du flux de gaz et le taux de dépôt.

- Composition et débit des gaz : Détermine la chimie de la réaction et la composition du matériau final.

L'ajustement de ces variables permet un contrôle méticuleux de tout, de l'épaisseur et de la pureté du film aux géométries complexes telles que les nanofils et les nanotubes.

Comprendre les compromis et les défis

Bien que puissant, le CVD n'est pas sans complexités. Atteindre une précision à l'échelle nanométrique nécessite une gestion attentive de plusieurs facteurs critiques, car le processus lui-même peut avoir des empreintes opérationnelles et environnementales importantes.

Consommation énergétique élevée

De nombreux processus CVD nécessitent des températures très élevées pour initier les réactions chimiques nécessaires. Cette exigence thermique se traduit directement par une consommation d'énergie importante, ce qui en fait un coût opérationnel principal et un facteur dans la durabilité globale du processus de fabrication.

Utilisation des matériaux et sécurité des précurseurs

Les produits chimiques précurseurs utilisés dans le CVD peuvent être coûteux, toxiques, corrosifs ou inflammables. L'utilisation efficace de ces matériaux est essentielle à la rentabilité, tandis qu'assurer une manipulation et une élimination sûres est primordial pour la sécurité opérationnelle et la responsabilité environnementale.

Préoccupations environnementales et écotoxicité

Le processus de synthèse est une source majeure d'impact environnemental potentiel. Les gaz précurseurs n'ayant pas réagi et les sous-produits chimiques peuvent devenir des émissions de gaz à effet de serre ou d'autres polluants s'ils ne sont pas correctement traités. L'ensemble du cycle de vie, de la production des précurseurs à la gestion des déchets, doit être pris en compte pour limiter l'écotoxicité des nanomatériaux fabriqués.

Faire le bon choix pour votre objectif

Le CVD est une technologie polyvalente et évolutive, mais sa mise en œuvre doit s'aligner sur vos objectifs spécifiques. La décision de l'utiliser implique de mettre en balance son contrôle inégalé par rapport à ses exigences opérationnelles.

- Si votre objectif principal est la recherche et la découverte de nouveaux matériaux : Tirez parti du contrôle précis des paramètres du CVD pour expérimenter de nouvelles structures et compositions qui seraient autrement impossibles à créer.

- Si votre objectif principal est la production à l'échelle industrielle : Concentrez-vous sur l'optimisation de la rentabilité et du débit élevé, ce qui peut impliquer l'utilisation du CCVD pour son efficacité dans la création de matériaux tels que les nanotubes de carbone.

- Si votre objectif principal est la fabrication durable : Privilégiez l'optimisation des processus pour réduire la consommation d'énergie, minimiser les déchets de matériaux et mettre en œuvre des systèmes de gestion des gaz d'échappement robustes pour atténuer l'impact environnemental.

En fin de compte, maîtriser le CVD consiste à le comprendre comme un outil stratégique pour concevoir délibérément des matériaux à partir de l'atome.

Tableau récapitulatif :

| Aspect | Idée clé |

|---|---|

| Principe de base | Un processus de bas en haut qui transforme les gaz précurseurs en films minces solides de haute pureté ou en nanostructures sur un substrat. |

| Paramètres clés | La température, la pression et la composition des gaz sont contrôlées avec précision pour déterminer les propriétés du matériau telles que l'épaisseur et la structure. |

| Avantage principal | Contrôle inégalé de la structure du matériau au niveau atomique et nanométrique. |

| Principaux défis | Consommation d'énergie élevée, manipulation de précurseurs spécialisés et gestion de l'impact environnemental. |

| Application courante | Fabrication de nanotubes de carbone, de graphène et de films minces semi-conducteurs avancés. |

Prêt à concevoir vos matériaux avec une précision atomique ?

Libérez le potentiel du dépôt chimique en phase vapeur pour vos objectifs de recherche ou de production. KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires à la nanofabrication de pointe. Que vous découvriez de nouveaux matériaux ou que vous augmentiez la production, notre expertise peut vous aider à optimiser vos processus CVD en termes de performance, de rentabilité et de durabilité.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire et faire progresser vos innovations.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- Qu'est-ce que le dépôt chimique en phase vapeur activé par plasma ? Permettre le dépôt de couches minces à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température