En substance, un four à induction à double voie est un type spécifique de four à induction à canal équipé de deux unités d'induction séparées au lieu de l'unité standard unique. Alors qu'un four à induction de base utilise une seule bobine pour générer de la chaleur, une conception à double voie double ce composant central pour augmenter considérablement la puissance de fusion, la vitesse et la circulation du métal au sein d'une seule enceinte de four.

Un four à double voie n'est pas une technologie fondamentalement différente, mais plutôt une configuration à plus grande échelle d'un four à induction à canal. Son but est d'augmenter l'apport de puissance et l'efficacité de la fusion pour le traitement de métaux à grand volume en utilisant simultanément deux "voies" ou boucles de chauffage.

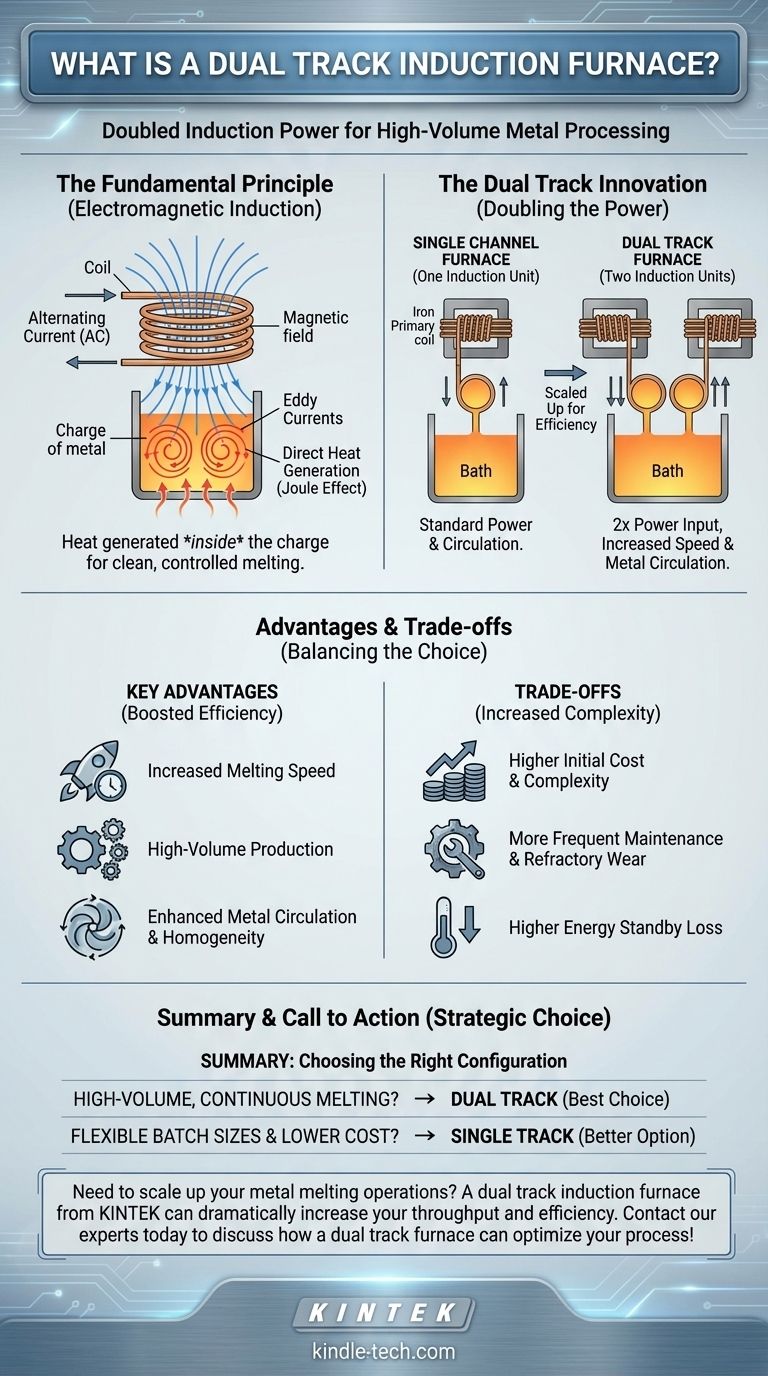

Le principe fondamental : Comment fonctionnent les fours à induction

Pour comprendre la conception à double voie, nous devons d'abord saisir le principe fondamental du chauffage par induction. C'est une méthode exceptionnellement propre et contrôlée pour faire fondre les métaux.

Le mécanisme central : L'induction électromagnétique

Un four à induction utilise une bobine puissante, généralement constituée de tubes de cuivre creux, à travers laquelle circule un courant alternatif (CA). Cela crée un champ magnétique fort et fluctuant autour du creuset ou de la chambre contenant la charge métallique.

Ce champ magnétique traverse directement le métal conducteur à l'intérieur du four.

Génération de chaleur directe

Le champ magnétique induit de puissants courants électriques, appelés courants de Foucault, à circuler à l'intérieur du métal lui-même. La résistance naturelle du métal au flux de ces courants génère une chaleur immense par effet Joule, provoquant la fusion rapide du métal.

Crucialement, la chaleur est générée à l'intérieur de la charge, et non par une flamme externe ou un arc électrique. Cela minimise les pertes de chaleur et empêche la contamination par les sous-produits de combustion.

Contrôle précis et pureté

Étant donné que le chauffage est électromagnétique, la puissance peut être régulée avec une extrême précision. Cela permet un contrôle exact de la température, ce qui est vital pour préserver les éléments d'alliage précieux et facilement oxydables. Le processus est propre, économe en énergie et produit un minimum de déchets.

Du canal unique à la double voie

La conception "double voie" est une évolution d'un type spécifique de four connu sous le nom de four à canal, qui fonctionne un peu comme un transformateur.

Comprendre le four à canal

Un four à induction à canal se compose d'un bain principal de métal en fusion connecté à un ou plusieurs canaux étroits. Une unité d'induction, comprenant un noyau de fer et une bobine primaire, est enroulée autour de ce canal.

Dans cette configuration, la bobine primaire et le noyau de fer agissent comme le côté primaire d'un transformateur. La boucle de métal en fusion à l'intérieur du canal agit comme la bobine secondaire. Lorsque le courant circule dans la bobine primaire, il induit un courant massif dans la boucle métallique, générant une chaleur intense. Ce métal chaud et circulant retourne ensuite dans le bain principal, transférant la chaleur et agitant l'ensemble de la masse fondue.

L'innovation "double voie" : Doubler l'unité d'induction

Un four à induction à double voie applique simplement ce principe deux fois à un seul corps de four. Il comporte deux unités d'induction distinctes, chacune avec son propre noyau de fer, sa bobine primaire et son canal dédié de métal en fusion.

Ces deux "voies" fonctionnent en parallèle pour chauffer le bain principal de métal. Cette configuration permet un apport de puissance total beaucoup plus élevé qu'une conception à unité unique de taille similaire ne pourrait atteindre.

Principaux avantages de la conception double

Le principal avantage est une augmentation significative de l'efficacité de production. En doublant l'apport de puissance, les taux de fusion sont augmentés, et la circulation améliorée des deux canaux peut créer un bain fondu plus homogène.

Cela rend la conception très appropriée pour les fonderies qui nécessitent des opérations de fusion et de maintien à grand volume, continues ou semi-continues.

Comprendre les compromis

Bien que puissante, la conception à double voie introduit des complexités et n'est pas universellement supérieure. Le choix dépend entièrement de l'objectif opérationnel.

Complexité et coût accrus

Le compromis le plus évident est le coût et la complexité. Un four à double voie nécessite deux unités d'induction complètes, doublant l'investissement initial et l'électronique de puissance sophistiquée nécessaire pour les faire fonctionner.

Maintenance et usure des réfractaires

Les canaux étroits, ou "goulots", sont des zones à forte usure en raison de la chaleur intense et du flux métallique. Une conception à double voie présente deux de ces zones à surveiller et à entretenir, augmentant la fréquence et le coût du rechargement des matériaux réfractaires.

Perte d'énergie en veille plus élevée

Bien qu'efficace à haute puissance, la plus grande surface et les deux unités d'induction peuvent entraîner des pertes thermiques plus élevées lorsque le four est en mode de maintien (au ralenti avec du métal en fusion). Cela le rend moins efficace pour les applications nécessitant de longues périodes de maintien à faible puissance.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à double voie est une décision stratégique basée sur le volume de production et les besoins opérationnels.

- Si votre objectif principal est la fusion continue à grand volume : Le four à double voie est un excellent choix, car sa puissance et son taux de fusion supérieurs maximisent le débit.

- Si votre objectif principal est la flexibilité pour des tailles de lots variées : Un four sans noyau standard ou à canal unique offre une meilleure rentabilité et une simplicité opérationnelle.

- Si votre objectif principal est de minimiser la maintenance et le coût initial : La conception plus simple d'un four à unité unique est l'option la plus prudente et la plus fiable.

En fin de compte, le choix de la bonne configuration de four nécessite une compréhension claire de vos exigences de production spécifiques et de l'économie opérationnelle.

Tableau récapitulatif :

| Caractéristique | Four à voie unique | Four à double voie |

|---|---|---|

| Unités d'induction | 1 | 2 |

| Puissance et vitesse de fusion | Standard | Significativement plus élevées |

| Circulation du métal | Bonne | Excellente (Homogénéité améliorée) |

| Idéal pour | Tailles de lots flexibles | Fusion continue à grand volume |

| Complexité et coût | Inférieurs | Supérieurs (Plus de maintenance et d'investissement initial) |

Besoin d'augmenter vos opérations de fusion de métaux ? Un four à induction à double voie de KINTEK peut augmenter considérablement votre débit et votre efficacité. Notre expertise en équipements de laboratoire et industriels de haute performance vous assure d'obtenir la bonne solution pour vos besoins de production à grand volume. Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four à double voie peut optimiser votre processus !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four rotatif à tubes multiples zones chauffantes divisées

Les gens demandent aussi

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance