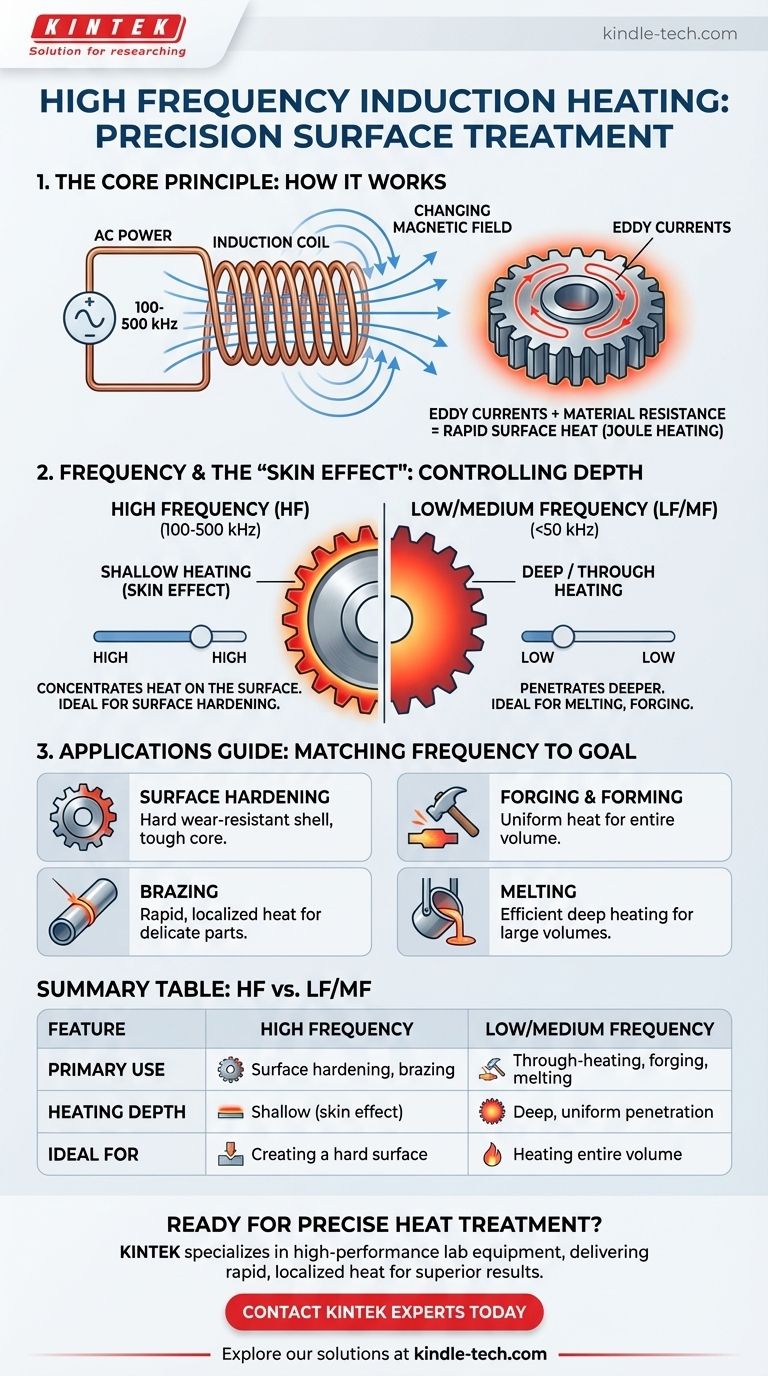

Essentiellement, le chauffage par induction à haute fréquence est un processus sans contact qui utilise un courant alternatif, généralement entre 100 kHz et 500 kHz, pour générer rapidement une chaleur intense à la surface d'un matériau conducteur. La caractéristique déterminante de l'utilisation d'une haute fréquence est qu'elle concentre l'effet de chauffage dans une couche très peu profonde, un phénomène connu sous le nom d'« effet de peau » (skin effect). Cette précision le rend idéal pour les applications où seule l'extérieur d'une pièce doit être traité, comme le durcissement superficiel.

Le principe central à saisir est que la fréquence est le principal contrôle de la profondeur de chauffage. La haute fréquence confine la chaleur à la surface pour des traitements comme le durcissement superficiel, tandis que les fréquences plus basses pénètrent plus profondément pour chauffer tout le volume d'une pièce pour des processus comme la fusion ou le forgeage.

Le principe de base : comment fonctionne le chauffage par induction

Le chauffage par induction est une méthode remarquablement directe pour convertir l'énergie électrique en chaleur à l'intérieur même de la pièce, sans flammes ni éléments chauffants externes. Le processus repose sur des principes fondamentaux de l'électromagnétisme.

De l'électricité au champ magnétique

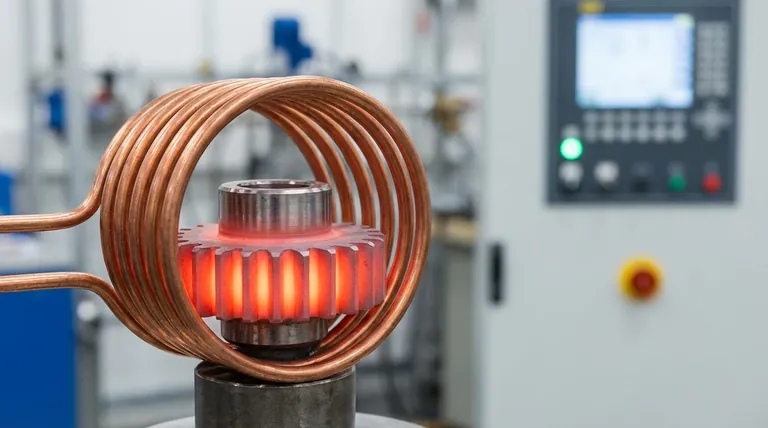

Le processus commence par une bobine d'induction, souvent faite de tubes de cuivre, qui agit comme un solénoïde. Un courant alternatif (CA) puissant est passé à travers cette bobine, générant un champ magnétique intense et rapidement variable dans l'espace à l'intérieur et autour de celle-ci.

Le rôle des courants de Foucault

Lorsqu'une pièce conductrice, telle qu'un engrenage en acier, est placée à l'intérieur de ce champ magnétique, le champ induit des courants électriques dans le métal. Ce sont les courants de Foucault (eddy currents), qui imitent le chemin du courant dans la bobine principale mais circulent dans la direction opposée.

Génération de chaleur par résistance

Le matériau de la pièce possède une résistance électrique naturelle. Lorsque ces puissants courants de Foucault sont forcés de circuler à travers le matériau, ils surmontent cette résistance, et l'énergie est dissipée sous forme de chaleur. C'est le même principe de chauffage par résistance (chauffage Joule) qui fait luire une plaque chauffante électrique.

Pourquoi la fréquence est le paramètre de contrôle critique

Le choix de la fréquence du CA n'est pas arbitraire ; c'est le paramètre le plus important pour contrôler où la chaleur est générée dans la pièce. Cela est dû à un principe physique appelé l'effet de peau.

L'« effet de peau »

Dans les circuits à courant alternatif, le courant a tendance à circuler plus densément à la surface, ou « peau », d'un conducteur. À mesure que la fréquence du courant augmente, cet effet devient plus prononcé, forçant les courants de Foucault dans une couche encore plus mince à la surface.

Haute fréquence pour le traitement de surface

Les systèmes à haute fréquence (HF), fonctionnant de 100 kHz à 500 kHz, tirent pleinement parti de l'effet de peau. Ils concentrent une énergie immense dans une couche superficielle qui peut n'avoir que quelques fractions de millimètre d'épaisseur.

Cela rend le chauffage par induction HF parfait pour le durcissement superficiel (également appelé cémentation), où l'objectif est de créer une coque extérieure très dure et résistante à l'usure tout en laissant le noyau de la pièce résistant et ductile pour absorber les chocs.

Basse et moyenne fréquence pour un chauffage plus profond

En revanche, les fréquences plus basses (généralement inférieures à 50 kHz) ont un effet de peau beaucoup moins prononcé. Les courants de Foucault induits peuvent pénétrer beaucoup plus profondément dans le matériau, ce qui entraîne un chauffage plus uniforme de toute la pièce. Ceci est essentiel pour des applications telles que la fusion de grands volumes de métal, le forgeage ou le durcissement complet d'un composant.

Comprendre les compromis

Bien que puissant, le chauffage par induction à haute fréquence n'est pas une solution universelle. Le choix de la fréquence implique de mettre en balance plusieurs facteurs pour optimiser le processus pour un objectif spécifique.

Précision contre application

La haute fréquence offre une précision inégalée pour les traitements de surface. Cependant, utiliser un système HF pour essayer de faire fondre un grand creuset d'acier serait incroyablement inefficace, car seule la couche supérieure chaufferait efficacement. L'équipement doit être adapté à la tâche.

Les propriétés du matériau comptent

La résistivité électrique et les propriétés magnétiques de la pièce interagissent avec la fréquence. Une fréquence qui fonctionne parfaitement pour une pièce en acier au carbone peut être moins efficace pour un matériau à faible résistivité comme le cuivre ou l'aluminium, nécessitant des ajustements des paramètres du processus pour obtenir le profil de chauffage souhaité.

L'importance de la conception de la bobine

L'efficacité du transfert d'énergie dépend fortement du « couplage », c'est-à-dire de la proximité et de la forme de la bobine par rapport à la pièce. Pour un chauffage superficiel précis avec HF, la conception de la bobine est encore plus critique pour garantir que le champ magnétique est appliqué exactement là où il est nécessaire.

Faire le bon choix pour votre application

La sélection de la bonne plage de fréquences est fondamentale pour un processus de chauffage par induction réussi. Votre choix doit être dicté entièrement par le résultat souhaité pour votre matériau.

- Si votre objectif principal est le durcissement superficiel ou la cémentation : La haute fréquence est le choix définitif pour créer une couche dure, peu profonde et résistante à l'usure sur un composant.

- Si votre objectif principal est le brasage de petites pièces délicates : La haute fréquence fournit la chaleur rapide et localisée nécessaire pour faire fondre l'alliage d'apport sans endommager l'assemblage environnant.

- Si votre objectif principal est de chauffer une pièce entière pour le forgeage ou le formage : Une basse ou moyenne fréquence est nécessaire pour assurer que la chaleur pénètre uniformément dans tout le volume du composant.

- Si votre objectif principal est de faire fondre un grand volume de métal : Une basse fréquence est essentielle pour entraîner la chaleur profondément dans la charge et créer l'agitation nécessaire à une fusion homogène.

En fin de compte, maîtriser le chauffage par induction signifie comprendre la fréquence comme un outil précis pour contrôler exactement où et comment votre pièce est chauffée.

Tableau récapitulatif :

| Caractéristique | Haute Fréquence (100-500 kHz) | Basse/Moyenne Fréquence (<50 kHz) |

|---|---|---|

| Utilisation principale | Durcissement superficiel, cémentation, brasage | Chauffage complet, forgeage, fusion |

| Profondeur de chauffage | Peu profonde (effet de peau) | Pénétration profonde et uniforme |

| Idéal pour | Créer une surface dure et résistante à l'usure | Chauffer tout le volume d'une pièce |

Prêt à obtenir un traitement thermique précis et efficace dans votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les systèmes de chauffage par induction adaptés au durcissement superficiel, au brasage et plus encore. Nos solutions fournissent une chaleur rapide et localisée pour des résultats supérieurs et une productivité accrue.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie de chauffage par induction de KINTEK peut répondre à vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four de pressage à chaud sous vide ? Atteindre une densité de 96 % et plus pour les composites (WC + B4C)p/6063Al

- Quel rôle joue un four de frittage par pressage à chaud sous vide dans la fabrication d'alliages CuCrFeMnNi ? Obtenir une grande pureté

- Quel rôle joue un four de pressage à chaud sous vide dans la fabrication de composites Al-20% Si/Graphite ? Atteindre une densité proche de la théorie

- Comment le contrôle de la pression dans l'équipement de frittage par presse à chaud sous vide contribue-t-il à la densification des composites SiCp/6061 ?

- Comment un four de frittage par pressage à chaud sous vide (VHPS) produit-il des alliages à haute entropie de haute densité ? Perspectives d'experts