À la base, le dépôt chimique en phase vapeur (DCV) à haute température est un procédé utilisé pour faire croître un film mince solide et performant sur une surface à partir d'ingrédients chimiques à l'état gazeux. Un substrat, ou la pièce à revêtir, est chauffé à une température élevée à l'intérieur d'une chambre de réaction et exposé à des gaz précurseurs volatils. La chaleur intense agit comme catalyseur, provoquant une réaction chimique qui dépose un nouveau matériau solide directement sur la surface du substrat, atome par atome.

Le concept critique à comprendre est que le DCV n'est pas simplement un procédé de revêtement comme la peinture ; c'est un procédé de synthèse. Vous êtes en train de faire croître chimiquement une nouvelle couche conçue avec une pureté et une adhérence supérieures directement sur la surface d'un objet en utilisant la chaleur pour piloter la transformation du gaz au solide.

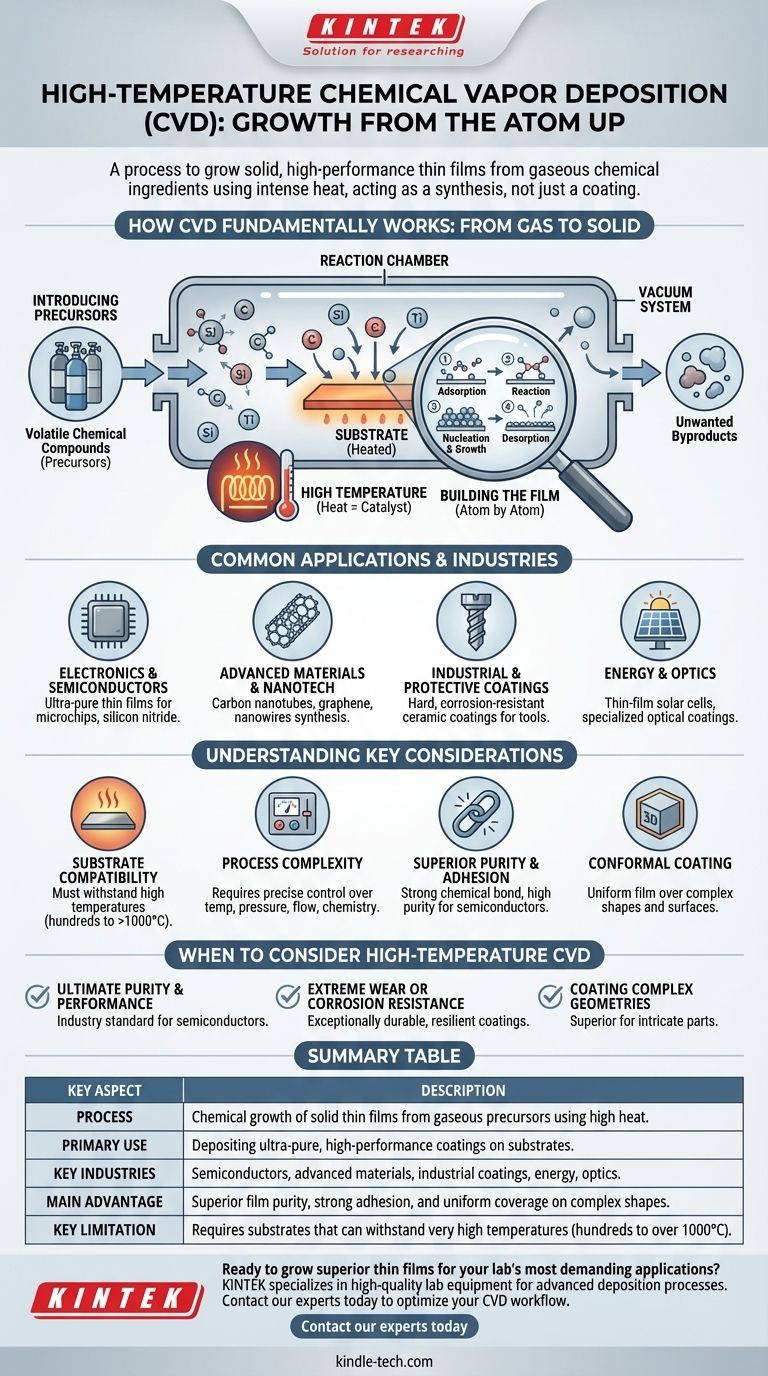

Comment fonctionne fondamentalement le DCV : du gaz au solide

Le procédé DCV peut sembler complexe, mais il peut être décomposé en une série d'étapes logiques et contrôlées. Tout se passe dans un environnement hautement contrôlé pour garantir la pureté et la qualité du film final.

L'environnement contrôlé

L'ensemble du processus se déroule à l'intérieur d'une chambre de réaction scellée, qui est généralement maintenue sous vide. Cet environnement sous vide élimine les contaminants et permet un contrôle précis des gaz et des pressions impliqués.

Introduction des précurseurs

Des composés chimiques volatils, appelés précurseurs, sont injectés dans la chambre sous forme gazeuse. Ces gaz contiennent les atomes spécifiques (comme le silicium, le carbone ou le titane) qui formeront finalement le film solide.

Le rôle de la haute température

Le substrat est chauffé à une température spécifique, souvent très élevée. Cette chaleur fournit l'énergie nécessaire à la décomposition thermique, décomposant les gaz précurseurs et initiant les réactions chimiques souhaitées directement à la surface du substrat.

Construction du film, atome par atome

Une fois que les gaz précurseurs réagissent, une séquence hautement structurée se produit au niveau moléculaire :

- Adsorption : Les molécules de gaz réactives adhèrent à la surface chaude du substrat.

- Réaction : Les réactions catalysées par la surface créent le matériau solide souhaité et des sous-produits gazeux.

- Nucléation et croissance : Les atomes solides diffusent à travers la surface pour former des amas stables (noyaux), qui se développent ensuite en un film mince continu.

- Désorption : Les sous-produits gazeux indésirables sont libérés de la surface et transportés par le système de vide.

Applications et industries courantes

Étant donné que le DCV peut produire des films extrêmement purs, denses et durables, il est devenu une technologie fondamentale dans de nombreux domaines de haute technologie.

Électronique et semi-conducteurs

C'est l'une des utilisations les plus courantes du DCV. Il est essentiel pour déposer les films minces ultra-purs de silicium, de nitrure de silicium et d'autres matériaux qui constituent la base des microcircuits et des circuits intégrés.

Matériaux avancés et nanotechnologie

Le DCV est une méthode de premier plan pour faire croître des matériaux hautement structurés aux propriétés uniques. Cela comprend la synthèse de nanotubes de carbone, de graphène et de divers nanofils pour l'électronique et les composites de nouvelle génération.

Revêtements industriels et protecteurs

Le procédé est utilisé pour appliquer des revêtements céramiques exceptionnellement durs et résistants à la corrosion, comme le nitrure de titane, sur des outils de coupe et des composants industriels. Cela augmente considérablement leur durée de vie et leurs performances.

Énergie et optique

Dans le secteur de l'énergie, le DCV est utilisé pour déposer les matériaux photovoltaïques critiques qui composent les cellules solaires à couches minces. Il est également utilisé pour appliquer des revêtements spécialisés sur le verre et d'autres composants optiques.

Comprendre les considérations clés

Bien que puissant, le DCV est un processus hautement technique avec des exigences et des compromis spécifiques qui déterminent son adéquation à une application donnée.

Compatibilité du substrat

L'aspect « haute température » est une limitation critique. Le matériau de base, ou substrat, doit être capable de résister à la température de réaction requise (qui peut être de plusieurs centaines à plus de mille degrés Celsius) sans fondre, se déformer ou se dégrader.

Complexité du processus

L'obtention d'un film uniforme de haute qualité nécessite un contrôle précis de nombreuses variables, notamment la température, la pression, les débits de gaz et la chimie. Cela exige un équipement sophistiqué et un haut niveau d'expertise technique.

Pureté et adhérence supérieures

Étant donné que le film est créé par une réaction chimique, il forme une liaison chimique forte et directe avec le substrat. L'environnement sous vide garantit également un niveau de pureté exceptionnellement élevé, ce qui est essentiel pour les applications de semi-conducteurs.

Capacité de revêtement conforme

L'un des principaux avantages du DCV est sa capacité à déposer un film parfaitement uniforme sur des formes complexes et des surfaces tridimensionnelles. Étant donné que le précurseur est un gaz, il peut atteindre chaque zone exposée de la pièce, assurant une couverture complète et uniforme.

Quand envisager le DCV à haute température

Le choix d'un procédé de fabrication dépend entièrement de votre objectif final. Le DCV à haute température excelle dans les applications où la performance du matériau est le moteur principal.

- Si votre objectif principal est la pureté ultime et la performance électrique : Le DCV est la norme de l'industrie pour créer les couches fondamentales dans les semi-conducteurs et l'électronique avancée.

- Si votre objectif principal est une résistance extrême à l'usure ou à la corrosion : Les liaisons chimiques fortes formées par le DCV créent des revêtements exceptionnellement durables et résistants pour les environnements industriels exigeants.

- Si votre objectif principal est de revêtir des géométries complexes avec un film uniforme : La nature gazeuse du procédé DCV le rend supérieur aux méthodes à ligne de visée pour le revêtement de pièces complexes.

En fin de compte, le DCV à haute température est la technologie définitive pour construire des matériaux avancés à partir de l'atome, créant des couches qui ne sont pas seulement appliquées sur une surface, mais qui en font partie intégrante.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Processus | Croissance chimique de films minces solides à partir de précurseurs gazeux utilisant une chaleur élevée. |

| Utilisation principale | Dépôt de revêtements ultra-purs et haute performance sur des substrats. |

| Principales industries | Semi-conducteurs, matériaux avancés, revêtements industriels, énergie, optique. |

| Principal avantage | Pureté supérieure du film, forte adhérence et couverture uniforme sur des formes complexes. |

| Principale limitation | Nécessite des substrats capables de résister à des températures très élevées (de quelques centaines à plus de 1000°C). |

Prêt à cultiver des films minces supérieurs pour les applications les plus exigeantes de votre laboratoire ? Le DCV à haute température nécessite un contrôle précis et un équipement fiable pour atteindre la pureté des matériaux et les performances que votre recherche exige. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés aux procédés de dépôt avancés. Que vous travailliez dans la fabrication de semi-conducteurs, que vous développiez de nouveaux nanomatériaux ou que vous ayez besoin de revêtements protecteurs durables, notre expertise peut vous aider à optimiser votre flux de travail DCV. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer les capacités de votre laboratoire et faire progresser vos innovations.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD