Essentiellement, le dépôt en phase vapeur est une famille de techniques de fabrication avancées utilisées pour appliquer une couche de matériau exceptionnellement mince sur une surface, appelée substrat. Le processus implique de prendre un matériau source solide, de le convertir en un état gazeux (une vapeur), puis de le laisser se condenser ou réagir pour former une couche solide sur l'objet cible. La différence fondamentale entre les méthodes réside dans la manière dont cette vapeur est créée et déposée, soit par des processus physiques, soit par des réactions chimiques.

La distinction principale dans le dépôt en phase vapeur se situe entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD). Le PVD transfère physiquement le matériau d'une source au substrat, tandis que le CVD utilise des gaz précurseurs qui réagissent chimiquement au niveau du substrat pour créer un film solide entièrement nouveau.

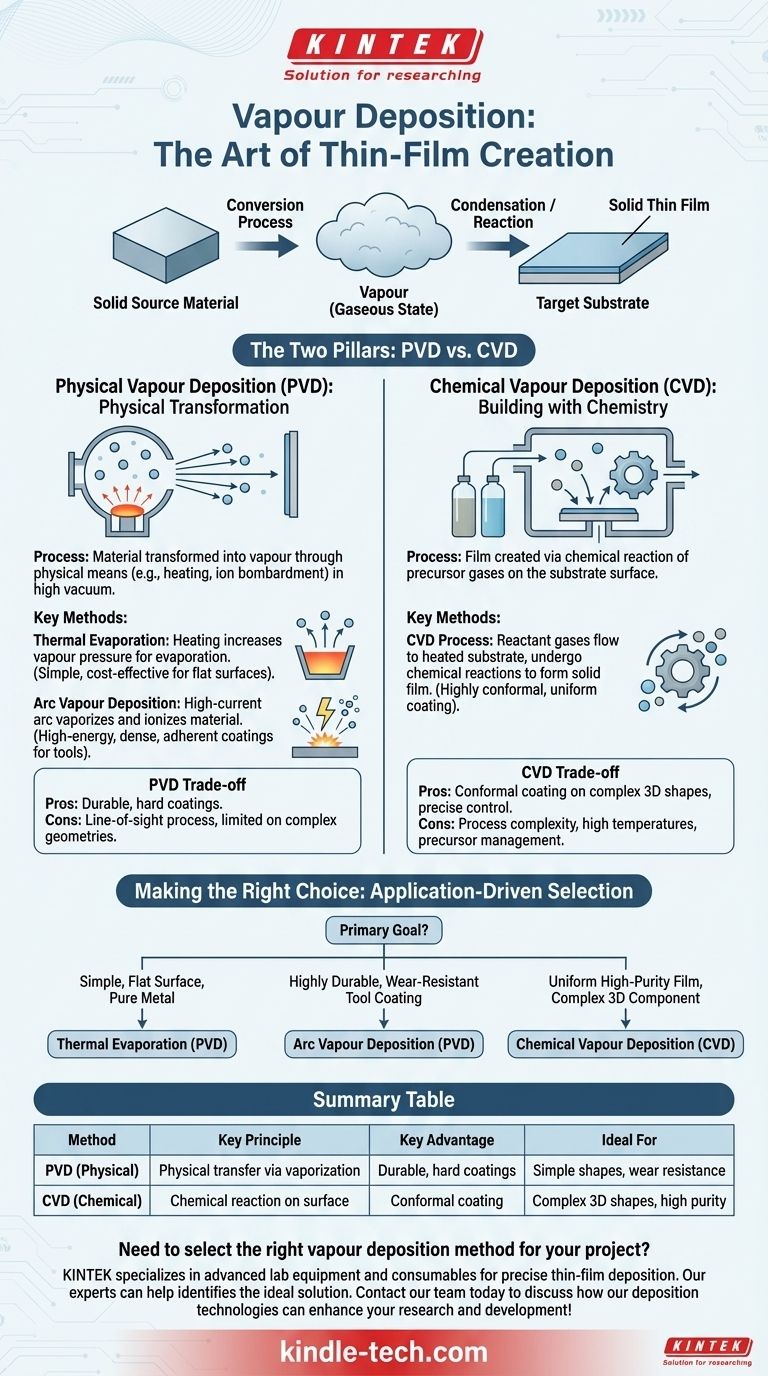

Les deux piliers du dépôt en phase vapeur : PVD vs CVD

Comprendre la différence fondamentale entre les méthodes physiques et chimiques est la première étape pour maîtriser ce sujet. La méthode choisie détermine les propriétés du revêtement final.

Dépôt Physique en Phase Vapeur (PVD) : Une transformation physique

Le PVD englobe un groupe de processus où un matériau est transformé en vapeur par des moyens purement physiques, tels que le chauffage ou le bombardement d'ions.

Ces processus se déroulent sous vide poussé, permettant aux particules de vapeur de voyager directement de la source au substrat avec peu de collisions. Ceci est souvent décrit comme un processus à « ligne de visée ».

Dépôt Chimique en Phase Vapeur (CVD) : Construire par la chimie

Le CVD crée un film par une réaction chimique à la surface du substrat. Des gaz précurseurs sont introduits dans une chambre de réaction, où ils se décomposent ou réagissent près du substrat chauffé.

Cette création chimique du film n'est pas un processus à ligne de visée. Elle permet aux gaz de circuler autour d'objets complexes, résultant en un revêtement très conforme qui recouvre uniformément les formes complexes.

Un regard plus approfondi sur les méthodes de dépôt

Au sein du PVD et du CVD, il existe plusieurs techniques spécifiques, chacune avec des mécanismes et des applications uniques.

Évaporation Thermique : La méthode PVD la plus simple

Ce processus fonctionne en chauffant un matériau source à l'intérieur d'une chambre à vide poussé.

La chaleur, généralement entre 250°C et 350°C, augmente la pression de vapeur du matériau jusqu'à ce qu'il s'évapore, passant de l'état solide à l'état gazeux. Ce flux de vapeur voyage ensuite à travers le vide et se condense sur le substrat plus froid, formant le film.

Dépôt par Arc en Phase Vapeur : Une méthode PVD à haute énergie

Le dépôt par arc en phase vapeur utilise un arc électrique à courant élevé et basse tension pour vaporiser le matériau d'une cible solide.

La caractéristique clé de cette méthode est qu'une partie importante des atomes vaporisés devient ionisée (ils acquièrent une charge électrique). Ce flux ionisé et à haute énergie est accéléré vers le substrat, ce qui donne un revêtement exceptionnellement dense et adhérent.

Le Processus CVD : Une réaction étape par étape

Le processus CVD est une séquence chimique soigneusement contrôlée.

Premièrement, les gaz réactifs sont transportés dans une chambre. Ces gaz s'écoulent vers le substrat chaud, où ils subissent des réactions chimiques à la surface.

Cette réaction de surface hétérogène conduit à la formation du film solide. Enfin, tous les sous-produits gazeux de la réaction sont désorbés de la surface et évacués de la chambre.

Comprendre les compromis clés

Ni le PVD ni le CVD n'est universellement supérieur ; le choix dépend entièrement du résultat souhaité et des contraintes d'application.

PVD : Durabilité contre couverture

Les méthodes PVD sont appréciées pour produire des revêtements extrêmement durs et durables, en particulier les processus à haute énergie comme le dépôt par arc.

Cependant, comme le PVD est en grande partie une technique à ligne de visée, il peut être difficile d'obtenir un revêtement uniforme sur des composants aux géométries complexes, telles que les surfaces internes ou les angles vifs.

CVD : Conformité contre complexité

La plus grande force du CVD est sa capacité à produire un film uniforme et « enveloppant », même sur les formes 3D les plus complexes. Il permet également un contrôle précis de la composition chimique et de la structure cristalline du film.

Le compromis est la complexité du processus. Le CVD nécessite souvent des températures plus élevées et implique la gestion de produits chimiques précurseurs et de leurs sous-produits volatils, ce qui peut être difficile et coûteux.

Faire le bon choix pour votre objectif

La sélection de la méthode appropriée nécessite une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est de revêtir une surface simple et plane avec un métal pur : L'évaporation thermique (PVD) est souvent la méthode la plus simple et la plus rentable.

- Si vous avez besoin d'un revêtement très durable, dense et résistant à l'usure sur un outil : Le dépôt par arc en phase vapeur (PVD) est supérieur en raison de la vapeur ionisée à haute énergie qu'il crée.

- Si vous devez appliquer un film uniforme et de haute pureté sur un composant 3D complexe : Le dépôt chimique en phase vapeur (CVD) est le choix idéal car la réaction chimique recouvre naturellement toutes les surfaces exposées.

En fin de compte, comprendre la différence fondamentale entre le transport physique et la création chimique est la clé pour sélectionner la bonne technique de dépôt en phase vapeur pour votre matériau et votre application spécifiques.

Tableau récapitulatif :

| Méthode | Principe clé | Avantage clé | Idéal pour |

|---|---|---|---|

| PVD (Physique) | Transfert physique du matériau par vaporisation | Revêtements durs et durables | Formes simples, résistance à l'usure |

| CVD (Chimique) | Réaction chimique à la surface du substrat | Revêtement conforme sur formes 3D complexes | Composants complexes, haute pureté |

Besoin de sélectionner la bonne méthode de dépôt en phase vapeur pour votre projet ?

KINTEK se spécialise dans la fourniture d'équipements de laboratoire avancés et de consommables pour un dépôt de couches minces précis. Que vous ayez besoin de la durabilité du PVD ou de la couverture conforme du CVD, nos experts peuvent vous aider à identifier la solution idéale pour les matériaux et les besoins spécifiques de votre laboratoire.

Contactez notre équipe dès aujourd'hui pour discuter de la manière dont nos technologies de dépôt peuvent améliorer votre recherche et développement !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- En quoi le dépôt est-il utile dans la fabrication de circuits intégrés ? Construire les couches essentielles pour les micropuces

- Comment la température affecte-t-elle le dépôt chimique en phase vapeur ? Maîtriser le contrôle thermique pour des revêtements supérieurs

- Qu'est-ce que la méthode CVD pour les matériaux 2D ? Maîtrisez la synthèse évolutive et de haute qualité

- Quelles sont les applications de l'APCVD ? Solutions de dépôt de couches minces à haute vitesse et rentables

- Quelle est la différence entre les revêtements en couches minces et en couches épaisses ? Précision vs. Durabilité expliquée

- Quelle est la fonction principale de l'équipement CVD dans la croissance des VACNT ? Ingénierie de précision pour l'alignement des nanotubes

- Qu'est-ce que le processus de croissance par dépôt chimique en phase vapeur ? Un guide pour la fabrication de films minces haute performance

- Quel est l'avantage du dépôt chimique en phase vapeur (CVD) par rapport à l'oxydation ? Dépôt de couches minces polyvalentes