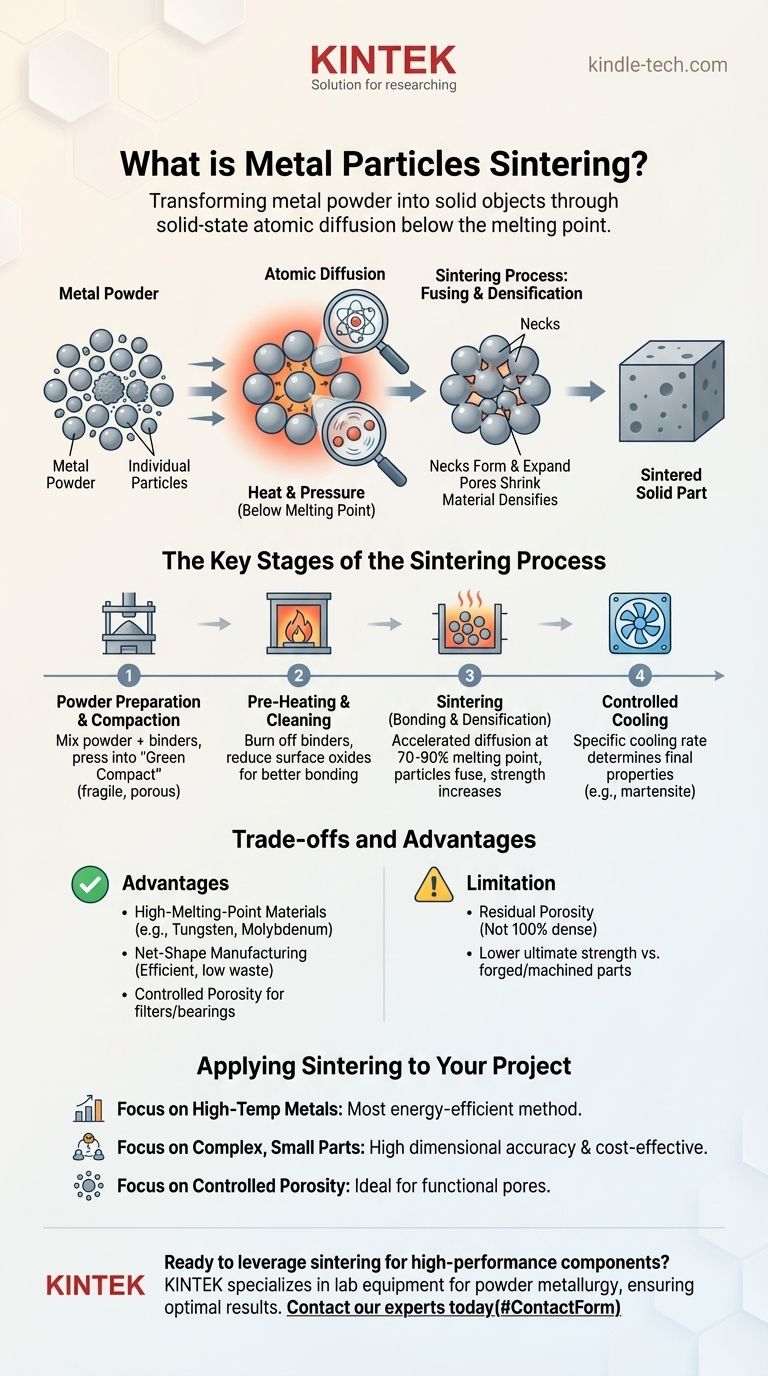

En substance, le frittage de particules métalliques est un processus de fabrication qui transforme une poudre métallique en un objet solide et dense en utilisant la chaleur et la pression. Crucialement, cela est réalisé à une température inférieure au point de fusion du matériau, ce qui provoque la fusion des particules individuelles sans jamais les transformer en liquide.

Le frittage consiste fondamentalement à encourager la diffusion atomique à l'état solide. En appliquant de la chaleur et de la pression, on donne aux atomes métalliques l'énergie nécessaire pour se déplacer à travers les limites des particules de poudre individuelles, les liant en une masse unique et cohésive et réduisant l'espace vide entre elles.

Le principe fondamental : la diffusion atomique sans fusion

Qu'est-ce qui motive le processus ?

Le frittage fonctionne parce que les atomes dans un solide ne sont pas statiques ; ils vibrent et peuvent se déplacer. La chaleur augmente ce mouvement atomique.

Lorsque la poudre métallique est chauffée, les atomes à la surface de chaque particule deviennent suffisamment mobiles pour migrer à travers les limites vers une particule adjacente. Ce mouvement est appelé diffusion atomique.

Fusion des particules en un solide

Au fur et à mesure que les atomes diffusent, les points de contact entre les particules se transforment en "cols". Ces cols s'étendent jusqu'à ce que les limites entre les particules d'origine disparaissent, les fusionnant efficacement.

Ce processus réduit la surface globale et minimise l'énergie du système, ce qui donne une pièce finale plus dense, plus solide et plus stable. C'est similaire à la façon dont un groupe de bulles de savon fusionnera pour former des bulles plus grandes afin de réduire la tension superficielle totale.

Les étapes clés du processus de frittage

Le frittage n'est pas un événement unique mais un processus thermique multi-étapes soigneusement contrôlé. Bien que les spécificités varient, le parcours de la poudre à la pièce suit généralement ces étapes.

Étape 1 : Préparation et compactage de la poudre

Avant le chauffage, la poudre métallique de base est souvent mélangée à d'autres éléments, tels que des alliages ou des lubrifiants. Ce mélange homogène est ensuite pressé dans un moule sous haute pression.

Ce pressage initial forme une pièce fragile, de forme précise, connue sous le nom de "compact vert" ou de billette. Elle a la forme souhaitée mais manque de résistance et est encore très poreuse.

Étape 2 : Préchauffage et nettoyage

Le compact vert est chauffé dans un four à atmosphère contrôlée. La phase initiale de chauffage est conçue pour brûler les lubrifiants ou liants utilisés pendant le compactage.

Cette étape implique également souvent la réduction des oxydes de surface des particules métalliques. Des surfaces propres et exemptes d'oxydes sont essentielles pour permettre une diffusion atomique efficace et des liaisons solides à l'étape suivante.

Étape 3 : Frittage (liaison et densification)

C'est le cœur du processus. La température est élevée jusqu'au point de frittage, généralement 70 à 90 % de la température de fusion absolue du matériau.

À cette température, la diffusion atomique s'accélère considérablement. Les particules fusionnent, les pores rétrécissent ou sont éliminés, et le matériau subit une densification significative, augmentant sa résistance et sa dureté.

Étape 4 : Refroidissement contrôlé

Après avoir maintenu la température de frittage pendant un temps défini, la pièce est refroidie de manière contrôlée. La vitesse de refroidissement peut être manipulée pour obtenir des propriétés finales spécifiques, telles que la formation de structures martensitiques dures dans les composants à base d'acier.

Comprendre les compromis et les avantages

Le frittage est une technique puissante, mais ce n'est pas une solution universelle. Sa sélection dépend d'une compréhension claire de ses avantages et de ses limites.

Avantage principal : matériaux à haut point de fusion

Le frittage est la méthode de prédilection pour les matériaux ayant des points de fusion extrêmement élevés, tels que le tungstène et le molybdène. La fusion et le moulage de ces matériaux seraient incroyablement énergivores et difficiles.

Avantage principal : fabrication à forme nette

Le processus permet la création de pièces complexes à leur forme finale (ou "nette") avec très peu de déchets de matériaux ou de besoin d'usinage ultérieur. Cela le rend très efficace pour la production de masse.

Limitation clé : porosité résiduelle

Il est très difficile d'atteindre une densité de 100 % par le seul frittage. Il y aura presque toujours une petite quantité de porosité résiduelle (espace vide) laissée dans la pièce finale.

Cela signifie qu'un composant fritté peut ne pas avoir la même résistance ultime qu'une pièce forgée ou usinée à partir d'une billette solide et entièrement dense du même matériau.

Comment appliquer cela à votre projet

La décision d'utiliser le frittage est dictée par le choix de votre matériau, la complexité de la pièce et les exigences de performance.

- Si votre objectif principal est de travailler avec des métaux à haute température : Le frittage est souvent la méthode la plus pratique et la plus économe en énergie disponible pour des matériaux comme le tungstène.

- Si votre objectif principal est de produire en masse des pièces complexes et petites : La métallurgie des poudres et le frittage offrent une excellente précision dimensionnelle et un gaspillage minimal de matériaux, ce qui le rend très rentable.

- Si votre objectif principal est de créer des pièces avec une porosité contrôlée : Le frittage est le processus idéal pour la fabrication de produits tels que des filtres métalliques ou des paliers autolubrifiants, où les pores sont une caractéristique fonctionnelle.

En comprenant le frittage comme un processus de liaison atomique, vous pouvez mieux tirer parti de ses capacités uniques pour vos objectifs de fabrication spécifiques.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Processus | Fusion de poudre métallique à l'aide de chaleur et de pression en dessous du point de fusion |

| Mécanisme | La diffusion atomique forme des cols entre les particules, réduisant la porosité |

| Étapes clés | Compactage de la poudre → Préchauffage/nettoyage → Frittage → Refroidissement contrôlé |

| Idéal pour | Métaux à haut point de fusion (tungstène, molybdène), pièces à forme nette, porosité contrôlée |

| Limitation | La porosité résiduelle peut limiter la résistance ultime par rapport aux matériaux entièrement denses |

Prêt à tirer parti du frittage pour vos composants métalliques haute performance ? KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire précis et des consommables nécessaires aux processus avancés de métallurgie des poudres. Que vous travailliez avec du tungstène, du molybdène ou d'autres alliages, nos solutions garantissent un contrôle optimal de la température et de l'atmosphère pour des résultats de frittage supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les projets de frittage de votre laboratoire !

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Comment un système d'environnement sous vide contribue-t-il au frittage par pressage à chaud du B4C-CeB6 ? Atteignez une densité céramique maximale

- À quelle température le carbure de tungstène est-il fritté ? Maîtriser le processus de frittage en phase liquide à 1350°C-1500°C

- Quel est le facteur d'impact de Powder Metallurgy Progress ? Une analyse et un contexte de 2022

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quels sont les principaux avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Maximiser la densité dans les céramiques B4C-CeB6