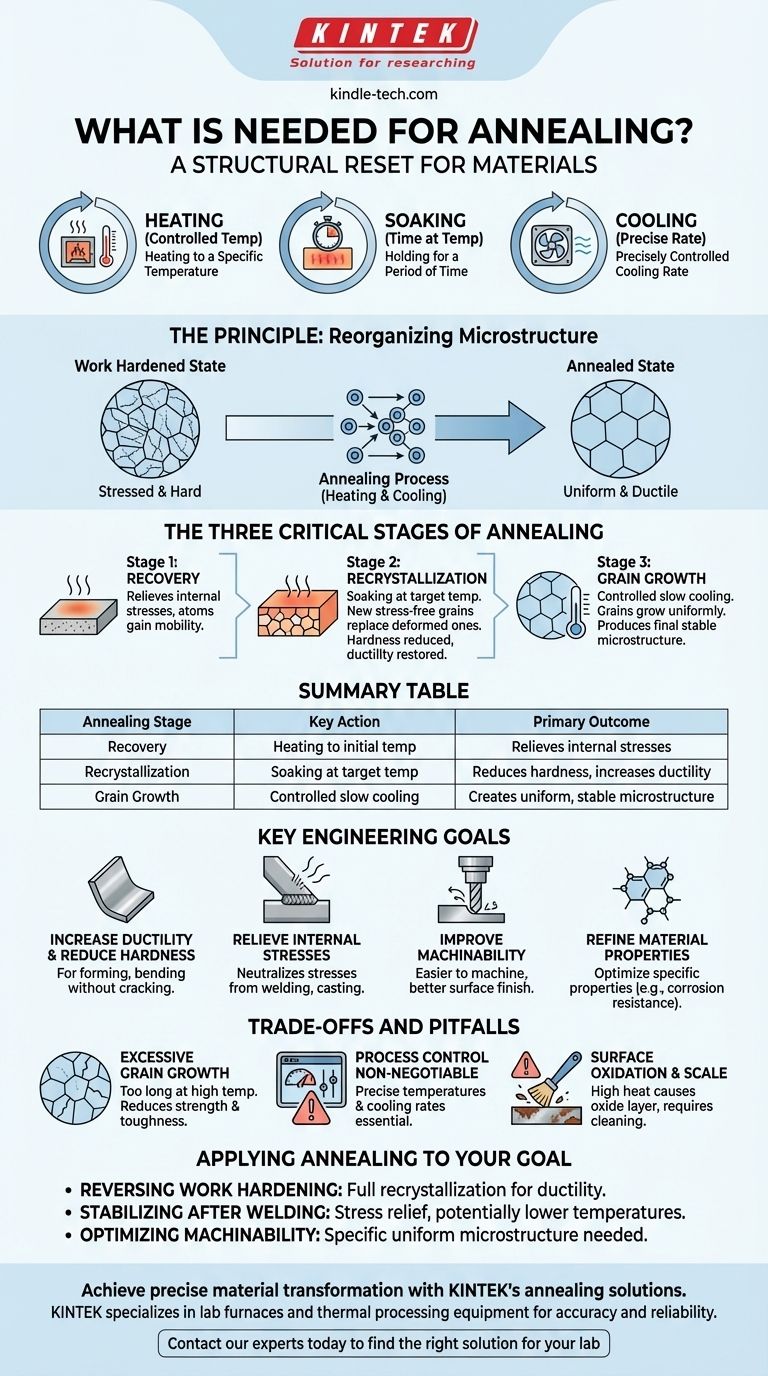

À la base, le recuit nécessite trois éléments critiques : une méthode pour chauffer un matériau à une température spécifique, une période de temps pour le maintenir à cette température, et un taux de refroidissement précisément contrôlé. Ce traitement thermique ne se limite pas au chauffage et au refroidissement ; c'est un processus délibéré conçu pour modifier fondamentalement la microstructure interne d'un matériau. L'objectif principal est de soulager les contraintes internes, de réduire la dureté et d'augmenter la ductilité, rendant le matériau plus uniforme et plus facile à travailler.

La vérité essentielle du recuit est qu'il s'agit d'une réinitialisation structurelle pour un matériau. En appliquant soigneusement la chaleur et en contrôlant le taux de refroidissement, vous effacez les défauts microscopiques et les contraintes introduits par des processus comme le soudage, le moulage ou le formage à froid, ce qui donne un métal plus doux, plus stable et plus malléable.

Le principe : Réorganiser la microstructure d'un métal

Pour comprendre le recuit, vous devez considérer le métal non pas comme un solide statique, mais comme une structure cristalline. Les processus de fabrication peuvent étirer, comprimer et désorganiser ces cristaux, introduisant des contraintes internes et rendant le matériau dur et cassant – un état connu sous le nom d'écrouissage.

Le recuit inverse systématiquement ces dommages. Il fournit suffisamment d'énergie thermique pour que les atomes au sein du réseau cristallin se réorganisent dans un état plus uniforme et moins contraint.

Les trois étapes critiques du recuit

Le processus est une séquence gérée avec soin. Chaque étape a un but distinct dans la transformation des propriétés du matériau, passant d'un état contraint à un état stable.

Étape 1 : Récupération

Lorsque le matériau est chauffé, la première étape est la récupération. Durant cette phase, le matériau commence à soulager certaines de ses contraintes internes à mesure que les atomes gagnent en mobilité grâce à l'énergie thermique.

Étape 2 : Recristallisation

C'est l'étape la plus critique. Le matériau est chauffé à sa température de recristallisation et maintenu à cette température, un processus souvent appelé "maintien en température". À cette température, de nouveaux grains cristallins sans contrainte commencent à nucléer et à croître, remplaçant systématiquement les grains déformés créés pendant la fabrication. C'est là que la dureté du matériau est considérablement réduite et que sa ductilité est restaurée.

Étape 3 : Croissance des grains

Une fois que le matériau a entièrement recristallisé, la dernière étape implique un refroidissement lent et contrôlé. Ce rythme lent est essentiel. Il empêche la formation de nouvelles contraintes internes et permet aux grains nouvellement formés de croître de manière uniforme et homogène, produisant la microstructure finale souhaitée.

Objectifs d'ingénierie clés du recuit

Le recuit n'est pas effectué arbitrairement ; il est spécifié pour atteindre des résultats d'ingénierie clairs et mesurables qui améliorent les performances ou la fabricabilité d'un composant.

Pour augmenter la ductilité et réduire la dureté

La raison la plus courante de recuire est d'inverser les effets de l'écrouissage. En rendant le matériau plus doux et plus ductile, il peut subir d'autres opérations de formage, de pliage ou d'étirage sans se fissurer.

Pour soulager les contraintes internes

Des processus comme le soudage et le moulage laissent des contraintes résiduelles importantes. Ces contraintes peuvent agir comme des points de rupture, entraînant des fissures ou des déformations au fil du temps. Le recuit neutralise ces contraintes, créant un composant plus stable et plus fiable.

Pour améliorer l'usinabilité

Un matériau avec une structure interne uniforme et douce est beaucoup plus facile à usiner avec précision. Le recuit crée cette cohérence, réduisant l'usure des outils et améliorant la finition de surface finale.

Pour affiner les propriétés des matériaux

Pour certains alliages, le recuit a des objectifs spécialisés. Par exemple, le recuit de mise en solution dans les aciers inoxydables de la série 300 est utilisé spécifiquement pour améliorer la résistance à la corrosion en redissolvant les carbures de chrome dans la matrice cristalline.

Comprendre les compromis et les pièges

Bien que puissant, le recuit est un processus de précision. Un manque de contrôle peut entraîner des résultats indésirables.

Le risque de croissance excessive des grains

Si un matériau est maintenu à température trop longtemps ou chauffé à une température excessive, les grains cristallins peuvent devenir trop gros. Des grains trop gros peuvent en fait réduire la résistance et la ténacité du matériau.

Le contrôle du processus est non négociable

Le succès du recuit dépend entièrement de l'atteinte des températures et des taux de refroidissement corrects pour l'alliage spécifique traité. L'utilisation de paramètres génériques est une cause fréquente d'échec, ce qui donne une pièce qui ne répond pas à ses propriétés mécaniques requises.

Oxydation de surface et calamine

Le chauffage des métaux à des températures élevées peut provoquer la formation d'une couche d'oxyde, ou calamine, à la surface. C'est un effet secondaire courant qui peut nécessiter un processus de nettoyage secondaire, comme le décapage ou le sablage abrasif, pour l'éliminer.

Appliquer le recuit à votre objectif

La bonne approche dépend entièrement de votre objectif pour le matériau.

- Si votre objectif principal est d'inverser l'écrouissage : La clé est de s'assurer que le matériau atteint sa pleine température de recristallisation pour restaurer la ductilité en vue d'opérations de formage ultérieures.

- Si votre objectif principal est de stabiliser une pièce après soudage ou moulage : L'objectif est le soulagement des contraintes, qui peut parfois être atteint à des températures inférieures à la recristallisation complète, ce qui permet d'économiser du temps et de l'énergie.

- Si votre objectif principal est d'optimiser l'usinabilité : Vous avez besoin d'un processus qui produit une microstructure spécifique et uniforme, connue pour être idéale pour la coupe, ce qui nécessite une adhésion stricte aux profils de température et de refroidissement éprouvés.

En fin de compte, comprendre les besoins de votre matériau est la première étape pour tirer parti de ce processus métallurgique fondamental.

Tableau récapitulatif :

| Étape de recuit | Action clé | Résultat principal |

|---|---|---|

| Récupération | Chauffage à la température initiale | Soulage les contraintes internes |

| Recristallisation | Maintien à la température cible | Réduit la dureté, augmente la ductilité |

| Croissance des grains | Refroidissement lent et contrôlé | Crée une microstructure uniforme et stable |

Réalisez une transformation précise des matériaux avec les solutions de recuit de KINTEK.

Que vous ayez besoin d'inverser l'écrouissage, de soulager les contraintes de soudage ou d'optimiser l'usinabilité, un contrôle précis de la température est non négociable. KINTEK est spécialisé dans les fours de laboratoire et les équipements de traitement thermique qui offrent la précision et la fiabilité dont votre laboratoire a besoin.

Notre expertise en équipement de laboratoire vous assure d'obtenir la microstructure parfaite pour votre alliage spécifique et vos objectifs d'application. Discutons de vos besoins en matière de recuit et améliorons les propriétés de vos matériaux.

Contactez nos experts dès aujourd'hui pour trouver la bonne solution pour votre laboratoire

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide au molybdène

Les gens demandent aussi

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- L'azote peut-il être utilisé pour le brasage ? Conditions clés et applications expliquées

- Comment développer une atmosphère inerte pour une réaction chimique ? Maîtrisez le contrôle atmosphérique précis pour votre laboratoire

- Quel est le but de l'utilisation d'un four de chauffage à atmosphère contrôlée pour la réduction du Cu ? Atteindre des états catalytiques actifs