En bref, le compactage sans pression est un ensemble de techniques utilisées pour former des objets denses à partir de poudres métalliques ou céramiques sans appliquer de force mécanique externe élevée. Au lieu de presser la poudre dans une matrice, ces méthodes s'appuient sur des principes tels que la vibration, la suspension liquide ou la distribution contrôlée de la taille des particules pour encourager la poudre à se tasser en un arrangement dense avant d'être fusionnée par frittage.

L'idée centrale derrière le compactage sans pression est d'atteindre une densité élevée grâce à un arrangement intelligent des particules plutôt qu'à la force brute. Le succès dépend de manière critique du contrôle des caractéristiques de la poudre, en particulier du mélange des tailles de particules, afin de minimiser l'espace vide.

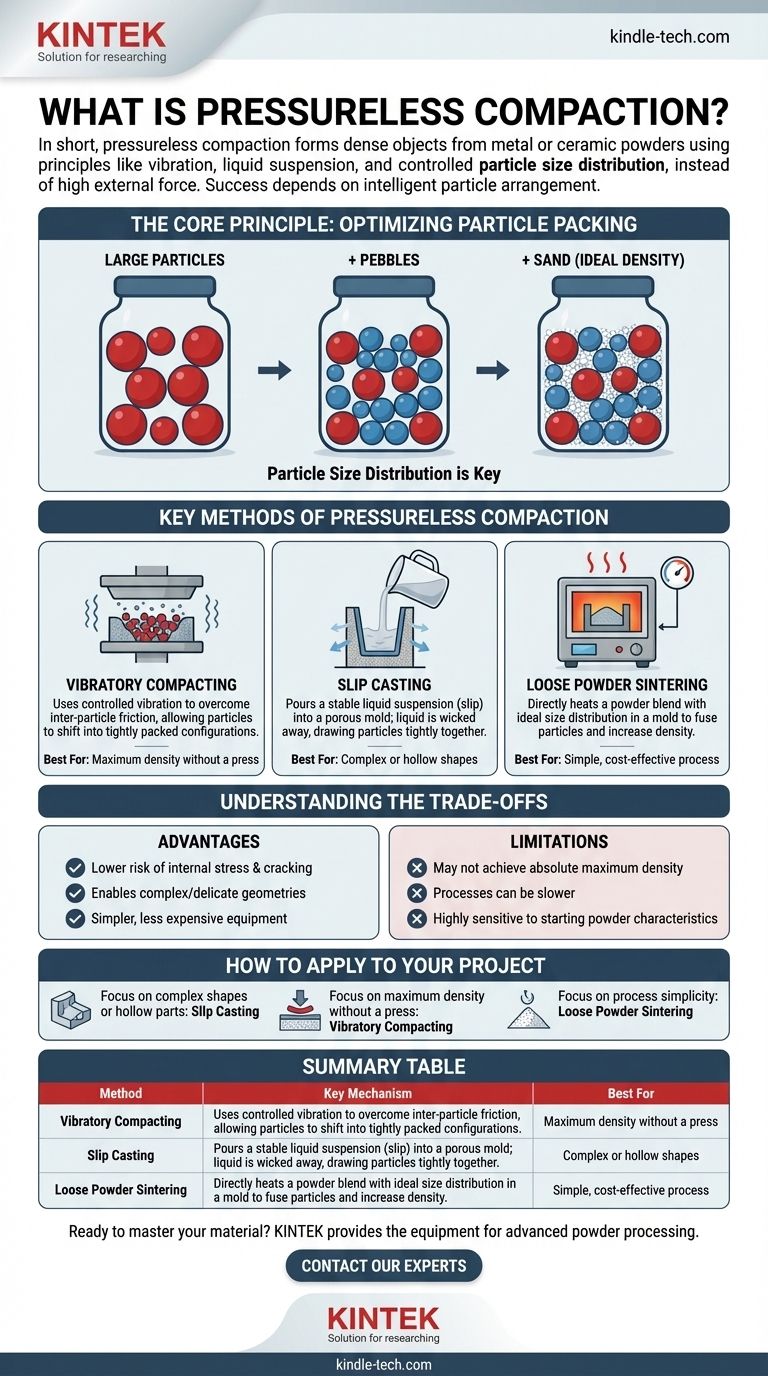

Le principe fondamental : optimiser l'empilement des particules

Le compactage traditionnel utilise une pression immense pour forcer les particules de poudre à se rapprocher, les écrasant et réduisant les vides entre elles. Les méthodes sans pression obtiennent un résultat similaire par des moyens plus subtils.

L'importance de la distribution granulométrique

Le facteur le plus important est la distribution granulométrique des particules de poudre. Une poudre composée de sphères de taille uniforme ne peut se tasser qu'à une certaine densité, laissant un espace vide significatif (vides interstitiels) entre elles.

En utilisant un mélange soigneusement conçu de particules grandes, moyennes et petites, les particules plus petites peuvent remplir les vides laissés entre les plus grandes. Cela augmente considérablement la "densité de tassement" ou la densité tassée de la poudre en vrac avant même qu'elle ne soit chauffée.

Une analogie : un bocal de pierres

Imaginez remplir un bocal en verre avec de grosses pierres. Vous verrez de nombreux grands espaces. Pour rendre le contenu plus dense, vous n'appuyez pas plus fort sur les pierres ; vous versez de plus petits cailloux qui remplissent les espaces. Pour augmenter encore la densité, vous ajoutez du sable, qui remplit les espaces encore plus petits entre les cailloux. C'est exactement le principe du compactage sans pression.

Principales méthodes de compactage sans pression

Le matériel de référence indique trois méthodes principales, chacune tirant parti du principe de l'empilement des particules d'une manière unique.

Compactage vibratoire

Dans cette méthode, un moule est rempli d'un mélange de poudre dont la distribution granulométrique est optimisée. L'ensemble du moule est ensuite soumis à des vibrations contrôlées.

Cette vibration fournit l'énergie nécessaire pour surmonter le frottement interparticulaire, permettant aux particules de se déplacer et de se tasser dans leur configuration la plus dense. Les particules plus petites se frayent naturellement un chemin dans les interstices entre les plus grandes.

Coulage en barbotine

Le coulage en barbotine implique la création d'une suspension liquide stable de la poudre, appelée barbotine. Cette barbotine est versée dans un moule poreux, généralement en plâtre.

Le moule poreux aspire le liquide de la barbotine par capillarité. Au fur et à mesure que le liquide est évacué, les particules de poudre sont attirées fermement contre la paroi du moule et les unes contre les autres, ce qui donne une pièce "verte" dense et uniformément tassée qui peut être retirée et frittée.

Frittage de poudre lâche

C'est la méthode la plus directe. Une poudre avec une distribution granulométrique idéale est simplement placée dans un moule ou un creuset sans aucune pression appliquée.

L'ensemble est ensuite chauffé dans un four pour le frittage. Bien que la densité initiale soit inférieure à celle des autres méthodes, un mélange de poudre bien conçu peut toujours atteindre des densités finales élevées à mesure que les particules fusionnent et que le composant se contracte pendant le processus de chauffage.

Comprendre les compromis

Le choix d'une méthode sans pression nécessite de comprendre ses avantages et ses limites distincts par rapport au compactage traditionnel à haute pression.

Les principaux avantages

Le principal avantage est l'absence de haute pression, ce qui entraîne plusieurs bénéfices. Il y a un risque moindre de contraintes internes et de fissuration dans la pièce finale. Cela permet également la création de géométries plus complexes ou délicates qu'il serait impossible de former dans une matrice rigide. Enfin, l'équipement requis est souvent plus simple et moins coûteux que les grandes presses industrielles.

Limitations potentielles

Les techniques sans pression peuvent ne pas atteindre les densités maximales absolues possibles avec un pressage isostatique extrême. Les processus peuvent être plus lents et sont très sensibles aux caractéristiques de la poudre de départ. L'obtention de résultats cohérents nécessite une expertise significative en science des matériaux pour contrôler la taille, la forme et la distribution des particules.

Comment appliquer cela à votre projet

La meilleure méthode dépend entièrement des exigences spécifiques de votre composant.

- Si votre objectif principal est de créer des formes complexes ou des pièces creuses : Le coulage en barbotine est le choix idéal en raison de l'utilisation d'un milieu liquide et d'un moule.

- Si votre objectif principal est d'atteindre une densité maximale sans presse : Le compactage vibratoire avec un mélange de poudre méticuleusement optimisé est votre option la plus efficace.

- Si votre objectif principal est la simplicité du processus pour des géométries de base : Le frittage de poudre lâche peut être une voie viable et rentable, à condition de pouvoir contrôler le tassement initial de la poudre.

En fin de compte, maîtriser le compactage sans pression, c'est contrôler votre matériau dès la première particule.

Tableau récapitulatif :

| Méthode | Mécanisme clé | Idéal pour |

|---|---|---|

| Compactage vibratoire | Utilise la vibration pour tasser les particules | Densité maximale sans presse |

| Coulage en barbotine | Suspension liquide dans un moule poreux | Formes complexes ou creuses |

| Frittage de poudre lâche | Chauffage direct de la poudre dans un moule | Processus simple et rentable |

Prêt à maîtriser votre matériau dès la première particule ?

Les techniques de compactage sans pression exigent un contrôle précis des caractéristiques de la poudre pour obtenir des pièces complexes à haute densité. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité nécessaires au traitement avancé des poudres et au frittage.

Que vous développiez de nouveaux matériaux ou optimisiez votre processus de fabrication, notre expertise peut vous aider à obtenir des résultats cohérents et fiables.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets de compactage sans pression.

Guide Visuel

Produits associés

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Instrument de tamisage électromagnétique tridimensionnel

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Machine de tamisage vibrant à trois dimensions pour échantillons secs

Les gens demandent aussi

- Quel était l'objectif de la presse hydraulique ? Exploiter une force immense pour des applications industrielles et en laboratoire

- Pourquoi le KBr est-il utilisé comme agent de broyage ? Obtenez des résultats clairs en spectroscopie IR

- Quel est l'effet de la chaleur générée dans un système hydraulique ? Prévenir les dommages coûteux et les temps d'arrêt

- Qu'est-ce que le processus de forgeage ? Obtenez une résistance supérieure grâce au formage des métaux

- Les systèmes hydrauliques ont-ils besoin de chauffer ? Protégez votre équipement des dommages causés par les démarrages à froid

- Quelle est la puissance maximale d'une presse hydraulique ? Explication des forces allant de 10 à 80 000 tonnes

- Quelles sont les fonctions principales des presses hydrauliques de laboratoire pour les composites carbone-carbone ? Atteindre une densification maximale

- Quel est l'avantage d'un filtre-presse ? Obtenez une déshydratation maximale et réduisez les coûts d'élimination