À la base, le métal fritté est un matériau créé en fusionnant des poudres métalliques ensemble à l'aide d'une chaleur intense, mais sans jamais les faire fondre. Ce processus, qui fait partie du domaine de la métallurgie des poudres, transforme une ébauche de poudre compactée en une pièce solide et fonctionnelle dotée d'une résistance conçue et d'une géométrie spécifique. C'est une méthode hautement contrôlée pour créer des composants de forme nette ou quasi nette.

Le frittage n'est pas seulement une question de création d'un objet solide ; c'est un choix de fabrication stratégique. Il permet la production en série de pièces métalliques complexes qu'il serait difficile ou coûteux de créer à l'aide de méthodes soustractives traditionnelles comme l'usinage.

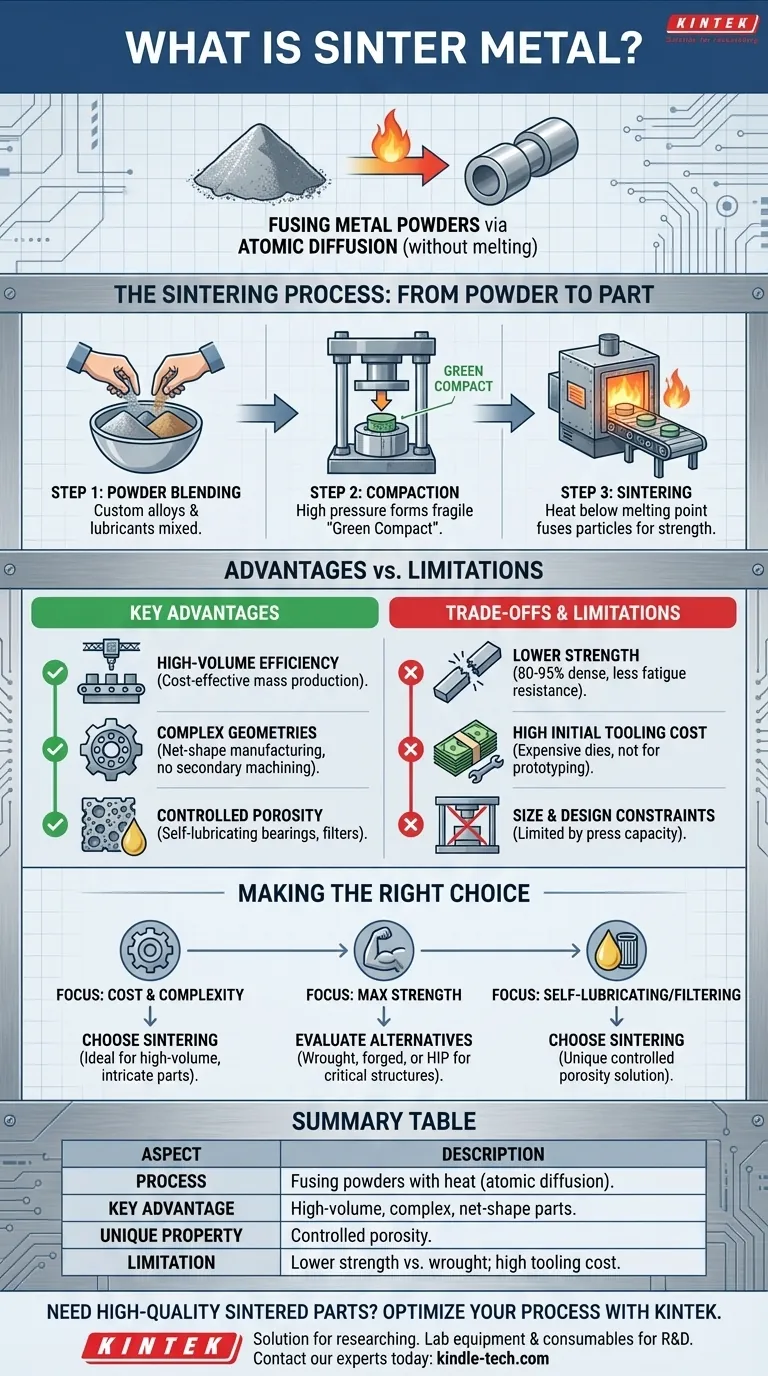

Le processus de frittage : de la poudre à la pièce

Comprendre le métal fritté nécessite de comprendre comment il est fabriqué. Le processus est un parcours précis en plusieurs étapes, de la poudre brute au composant fini.

Étape 1 : Mélange des poudres

Le processus commence par la sélection et le mélange de poudres métalliques spécifiques. Cela permet la création d'alliages personnalisés et de composites de matériaux qui pourraient être impossibles à produire par fusion et coulée. Des lubrifiants sont également souvent ajoutés pour faciliter l'étape de compaction.

Étape 2 : Compactage

La poudre mélangée est ensuite versée dans une cavité de matrice de haute précision et compactée sous une pression immense, généralement à température ambiante. Cette action forme une pièce fragile et faiblement liée connue sous le nom de « compact vert » qui possède la forme désirée mais manque de résistance structurelle.

Étape 3 : Frittage (La transformation critique)

Le compact vert est placé dans un four à atmosphère contrôlée et chauffé à une température inférieure au point de fusion du métal. À cette température élevée, les particules métalliques individuelles commencent à fusionner par un processus de diffusion atomique. Les limites des particules s'estompent, formant des liaisons métallurgiques solides, augmentant la densité et augmentant considérablement la résistance de la pièce.

Principaux avantages des métaux frittés

Les ingénieurs et les concepteurs spécifient des pièces frittées pour résoudre des problèmes spécifiques liés au coût, à la complexité et aux propriétés des matériaux.

Efficacité de la production en grand volume

Une fois l'outillage créé, le processus de frittage est hautement automatisé et répétable. Cela en fait une méthode extrêmement rentable pour produire des dizaines de milliers, voire des millions de pièces identiques.

Géométries complexes à faible coût

Le frittage excelle dans la production de pièces aux formes complexes, aux trous internes ou aux sections transversales variables. Ces caractéristiques sont formées directement lors de l'étape de compaction, éliminant le besoin d'opérations d'usinage secondaires coûteuses et chronophages. C'est ce qu'on appelle la fabrication de forme nette.

Porosité contrôlée

Contrairement aux métaux entièrement denses, les pièces frittées possèdent un degré de porosité contrôlée et interconnectée. Bien que cela puisse être une limitation, c'est aussi un avantage unique. Cette porosité peut être utilisée intentionnellement pour créer des paliers autolubrifiants (en imprégnant les pores d'huile) ou des filtres.

Comprendre les compromis et les limites

Aucun processus de fabrication n'est parfait. L'objectivité exige de reconnaître où le frittage pourrait ne pas être le meilleur choix.

Porosité inhérente et résistance mécanique

Les pièces frittées standard ont généralement une densité de 80 à 95 % de celle de leurs homologues laminés (usinés à partir de barres pleines). Cette porosité inhérente signifie qu'elles ont généralement une résistance à la traction et une résistance à la fatigue inférieures, ce qui les rend moins adaptées aux applications soumises à des charges extrêmes ou à des contraintes de choc élevées.

Coûts d'outillage initiaux élevés

Les matrices requises pour le compactage sont fabriquées en acier à outils trempé et sont coûteuses à concevoir et à fabriquer. Cet investissement initial élevé signifie que le frittage n'est pas économique pour les prototypes ou les petites séries de production.

Contraintes de taille et de conception

La taille de la pièce est limitée par la capacité de la presse de compactage. De plus, les caractéristiques qui entravent l'écoulement uniforme et le compactage de la poudre, telles que les contre-dépouilles ou les filetages perpendiculaires à la direction de pressage, sont très difficiles ou impossibles à produire directement.

Faire le bon choix pour votre projet

Le choix du bon processus de fabrication dépend entièrement des objectifs de votre projet.

- Si votre objectif principal est la production en série rentable de pièces complexes : Le frittage est un choix exceptionnel, en particulier pour les composants nécessaires en grand volume où l'usinage serait prohibitif.

- Si votre objectif principal est la résistance maximale et la résistance aux chocs : Vous devriez évaluer les méthodes de métallurgie des poudres laminées, forgées ou entièrement denses comme le pressage isostatique à chaud (HIP) pour les composants structurels critiques.

- Si votre objectif principal est de créer un composant autolubrifiant ou filtrant : La porosité contrôlée du métal fritté en fait une solution idéale et souvent inégalée.

En comprenant son équilibre unique entre coût, complexité et propriétés des matériaux, vous pouvez exploiter en toute confiance le frittage pour résoudre des défis de fabrication spécifiques.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Fusion de poudres métalliques avec de la chaleur, en dessous du point de fusion (diffusion atomique). |

| Avantage clé | Production en grand volume de pièces complexes de forme nette à faible coût. |

| Propriété unique | Porosité contrôlée pour les paliers autolubrifiants ou les filtres. |

| Idéal pour | Production en série de composants complexes où l'usinage est trop coûteux. |

| Limitation | Résistance mécanique inférieure à celle des métaux laminés ; coût d'outillage initial élevé. |

Besoin de pièces métalliques complexes de haute qualité produites efficacement ?

Le frittage est une solution puissante pour la production en série, mais le choix du bon processus et du bon équipement est essentiel pour réussir. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux besoins précis des laboratoires et des installations de R&D développant ou testant des composants en métal fritté.

Notre expertise peut vous aider à optimiser votre processus de frittage pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos défis spécifiques en laboratoire et en fabrication.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage par plasma à étincelles Four SPS

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

Les gens demandent aussi

- À quelle température le carbure de tungstène est-il fritté ? Maîtriser le processus de frittage en phase liquide à 1350°C-1500°C

- Quels sont les principaux avantages du frittage sous vide ? Obtenez une pureté et des performances supérieures

- Quelle est la densité d'un matériau fritté ? Un choix de conception pour la performance, pas un nombre fixe

- Qu'est-ce qu'un four de frittage ? Un guide sur le traitement des matériaux à haute température

- Quelle est la pression pour le frittage sous vide ? Atteindre une pureté et une densité optimales des matériaux