Essentiellement, le frittage d'aluminium est un processus de métallurgie des poudres utilisé pour créer des pièces métalliques solides et fonctionnelles sans faire fondre le matériau. Il consiste à prendre une fine poudre d'aluminium, à la presser dans une forme spécifique sous une pression immense, puis à la chauffer dans une atmosphère contrôlée à une température juste en dessous de son point de fusion, ce qui provoque la liaison et la fusion des particules individuelles.

Le frittage offre une méthode rentable pour produire des composants en aluminium complexes et légers en grande quantité. Son succès, cependant, dépend de manière critique de la capacité à surmonter la couche d'oxyde tenace et naturelle sur la poudre d'aluminium, qui peut empêcher une liaison correcte.

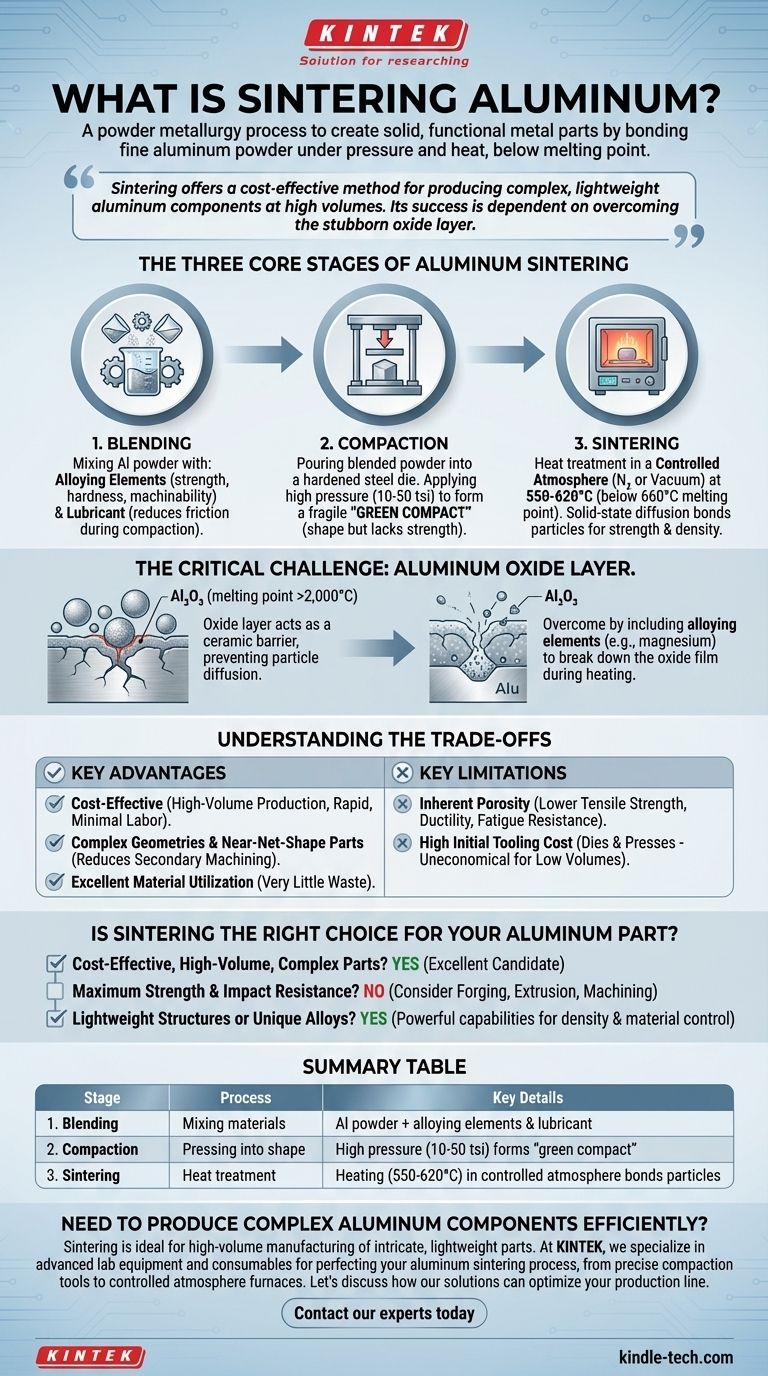

Les trois étapes fondamentales du frittage d'aluminium

Le processus, bien que techniquement sophistiqué, peut être compris comme trois étapes de fabrication distinctes. Chaque étape est cruciale pour atteindre les propriétés mécaniques et la précision dimensionnelle souhaitées de la pièce finale.

Étape 1 : Mélange

Avant toute pression, la matière première est préparée. Cela implique de mélanger une fine poudre d'aluminium avec d'autres éléments.

Des éléments d'alliage comme le cuivre, le silicium ou le magnésium sont ajoutés pour améliorer des propriétés telles que la résistance, la dureté et l'usinabilité.

Un lubrifiant est également mélangé pour réduire la friction pendant l'étape de compactage, garantissant que la poudre s'écoule uniformément dans la matrice et que la pièce finie peut être éjectée en douceur.

Étape 2 : Compactage

La poudre précisément mélangée est ensuite versée dans une matrice en acier trempé qui est le négatif de la forme finale de la pièce.

Une presse puissante applique une pression extrême (généralement de 10 à 50 tonnes par pouce carré), compactant la poudre lâche en un objet cohésif, bien que fragile.

Cette pièce résultante est connue sous le nom de « compact vert ». Elle a la forme et les dimensions du produit final mais manque de résistance, car les particules ne sont maintenues ensemble que par friction mécanique.

Étape 3 : Frittage

C'est la phase critique de traitement thermique qui transforme le fragile compact vert en une pièce métallique robuste.

Le compact vert est placé dans un four avec une atmosphère étroitement contrôlée (souvent à base d'azote ou sous vide) pour éviter une oxydation indésirable.

Il est chauffé à une température comprise entre 550°C et 620°C, ce qui est inférieur au point de fusion de l'aluminium de 660°C. Cette énergie thermique provoque la diffusion des atomes à la surface des particules, créant de fortes liaisons métallurgiques là où elles se touchent. Ce processus, connu sous le nom de diffusion à l'état solide, est ce qui confère à la pièce sa résistance et sa densité finales.

Le défi critique : la couche d'oxyde d'aluminium

Contrairement à de nombreux autres métaux, l'aluminium présente un défi unique et significatif pour le frittage en raison de sa chimie.

Qu'est-ce que la couche d'oxyde ?

Lorsqu'il est exposé à l'air, l'aluminium forme instantanément une couche très fine, dure et chimiquement stable d'oxyde d'aluminium (Al₂O₃) à sa surface.

Pourquoi est-ce un problème ?

Cette couche d'oxyde a un point de fusion de plus de 2 000°C, bien supérieur à celui de l'aluminium pur. Elle agit comme une barrière céramique, empêchant les atomes métalliques des particules adjacentes d'entrer en contact direct et de diffuser pendant le processus de frittage.

Comment est-ce surmonté ?

Le frittage réussi de l'aluminium nécessite des stratégies spécifiques pour perturber cette couche d'oxyde. Ceci est souvent réalisé en incluant certains éléments d'alliage, comme le magnésium, qui peuvent réagir avec et décomposer le film d'oxyde pendant le chauffage, permettant à l'aluminium pur en dessous de se lier.

Comprendre les compromis

Le frittage est une méthode de fabrication puissante, mais elle n'est pas universellement supérieure. Comprendre ses avantages et ses inconvénients est essentiel pour prendre une décision éclairée.

Avantages clés

Le principal avantage est la rentabilité pour la production à grand volume. Une fois l'outillage fabriqué, les pièces peuvent être produites rapidement avec un minimum de main-d'œuvre.

Le frittage excelle dans la création de géométries complexes et de pièces quasi-nettes, réduisant ou éliminant considérablement le besoin d'opérations d'usinage secondaires.

Le processus présente une excellente utilisation des matériaux, avec très peu de poudre gaspillée par rapport aux méthodes soustractives comme l'usinage.

Limitations clés

Les pièces frittées conservent presque toujours un certain niveau de porosité inhérente. Cela entraîne une résistance à la traction, une ductilité et une résistance à la fatigue inférieures par rapport aux pièces fabriquées à partir d'aluminium corroyé, coulé ou forgé.

Le coût initial élevé de l'outillage (matrices et presses) rend le frittage non économique pour les petites séries de production ou le prototypage.

Le frittage est-il le bon choix pour votre pièce en aluminium ?

Pour décider si ce processus correspond à vos besoins, évaluez les priorités fondamentales de votre projet.

- Si votre objectif principal est une production rentable et à grand volume de pièces complexes : Le frittage est un excellent candidat, en particulier pour les composants où une résistance à la traction extrême n'est pas la priorité absolue.

- Si votre objectif principal est une résistance maximale et une résistance aux chocs : Vous devriez envisager des méthodes traditionnelles comme le forgeage, l'extrusion ou l'usinage à partir d'une billette solide, car elles produisent des pièces entièrement denses.

- Si votre objectif principal est de créer des structures légères ou des alliages uniques : Le frittage offre de puissantes capacités de contrôle de la densité et de mélange de matériaux difficiles à obtenir avec d'autres méthodes.

En comprenant à la fois le processus et ses compromis inhérents, vous pouvez déterminer en toute confiance si la métallurgie des poudres est la voie optimale pour la fabrication de vos composants en aluminium.

Tableau récapitulatif :

| Étape | Processus | Détails clés |

|---|---|---|

| 1. Mélange | Mélange des matières premières | Combine la poudre d'Al avec des éléments d'alliage et un lubrifiant |

| 2. Compactage | Pressage en forme | Haute pression (10-50 tsi) forme un « compact vert » |

| 3. Frittage | Traitement thermique | Chauffage (550-620°C) en atmosphère contrôlée lie les particules |

Besoin de produire des composants en aluminium complexes de manière efficace ?

Le frittage est idéal pour la fabrication à grand volume de pièces complexes et légères avec une excellente utilisation des matériaux. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables avancés nécessaires pour perfectionner votre processus de frittage d'aluminium, des outils de compactage précis aux fours à atmosphère contrôlée.

Discutons de la manière dont nos solutions peuvent optimiser votre ligne de production. Contactez nos experts dès aujourd'hui pour une consultation personnalisée.

Guide Visuel

Produits associés

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à atmosphère d'hydrogène contrôlée à l'azote

Les gens demandent aussi

- Quelles sont les différentes versions de frittage ? Choisissez le bon procédé pour votre matériau

- Quels sont les avantages du frittage sous vide ? Obtenir une pureté, une résistance et des performances supérieures

- Quelle est la densité d'un matériau fritté ? Un choix de conception pour la performance, pas un nombre fixe

- Quel est le processus de frittage ? Un guide de la fabrication à base de poudre

- Quels sont les principaux avantages du frittage sous vide ? Obtenez une pureté et des performances supérieures