Dans les semi-conducteurs, le frittage est une étape spécifique de recuit à basse température effectuée après le dépôt des couches métalliques sur la tranche de silicium. Son objectif principal n'est pas de compacter une poudre, mais de former une connexion électrique de haute qualité et à faible résistance – connue sous le nom de contact ohmique – entre le métal et le silicium sous-jacent.

Le problème fondamental est que le simple fait de placer du métal sur du silicium crée une connexion électrique médiocre et peu fiable. Le frittage est le processus de chauffage final critique qui allie ces deux matériaux à leur interface, ouvrant la voie à un flux efficace d'électrons et assurant le bon fonctionnement de la micropuce.

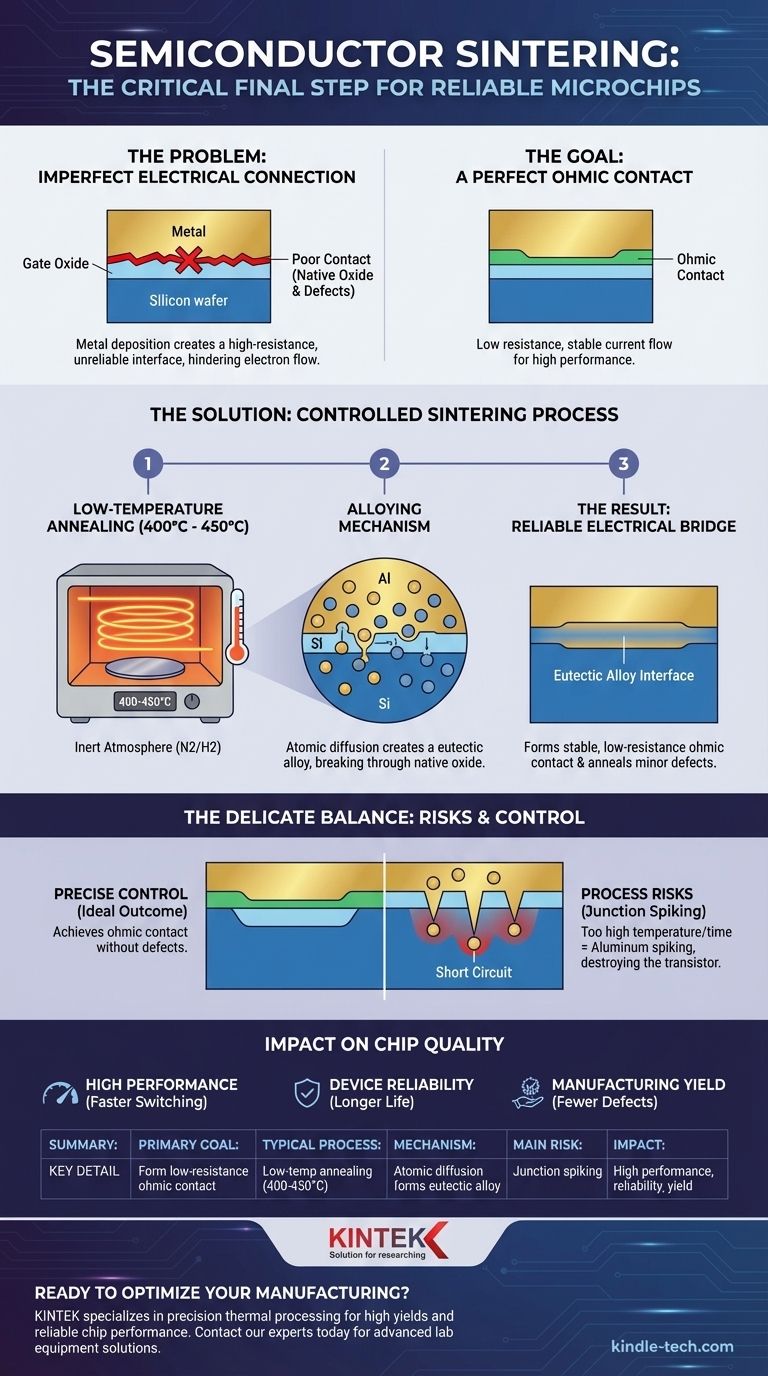

Le problème : une connexion imparfaite

Pour comprendre pourquoi le frittage est essentiel, nous devons d'abord apprécier le défi qu'il résout dans la fabrication des puces.

Le défi de la métallisation

Une fois les transistors intégrés au silicium, de fines couches de métal, généralement de l'aluminium ou du cuivre, sont déposées pour servir de fils, connectant les transistors entre eux et au monde extérieur.

Cependant, le simple dépôt de cette couche métallique ne garantit pas un bon contact électrique. Une couche microscopique et isolante d'oxyde natif peut être piégée à l'interface, et le processus de dépôt lui-même peut créer des défauts à la surface du silicium.

L'objectif : un "contact ohmique" parfait

La connexion idéale est un contact ohmique. Il s'agit d'une jonction avec une résistance électrique extrêmement faible qui permet au courant de circuler aussi bien dans les deux directions sans chute de tension significative.

Sans contact ohmique, les performances du transistor sont gravement compromises. La résistance élevée agit comme un goulot d'étranglement pour les électrons, ralentissant la puce et gaspillant de l'énergie sous forme de chaleur.

Comment le frittage crée la solution

Le frittage est un processus de chauffage soigneusement contrôlé qui transforme cette jonction imparfaite en un contact ohmique quasi parfait.

Le processus : basse température, fort impact

Une tranche de silicium achevée est placée dans un four et chauffée à une température relativement basse, généralement entre 400°C et 450°C. C'est bien en dessous du point de fusion de l'aluminium (660°C) et du silicium (1414°C).

Ce chauffage est effectué dans une atmosphère inerte ou de "gaz de formage" (un mélange d'azote et d'hydrogène) pour éviter l'oxydation.

Le mécanisme : alliage à l'interface

À cette température élevée, la diffusion atomique commence. Une petite quantité de silicium de la tranche se dissout dans la couche d'aluminium solide au point de contact.

Simultanément, certains atomes d'aluminium diffusent une infime distance dans le silicium. Ce processus brise efficacement toute couche d'oxyde natif résiduelle qui bloquait la connexion.

Le résultat : un pont électrique fiable

Lorsque la tranche refroidit, ce mélange d'aluminium et de silicium se solidifie en un alliage eutectique. Cette interface d'alliage nouvellement formée agit comme un pont électrique parfait, créant le contact ohmique stable et à faible résistance requis pour des performances élevées.

Un avantage secondaire est que ce traitement thermique aide également à recuire, ou réparer, les dommages mineurs au réseau cristallin du silicium et à la couche critique d'oxyde de grille qui ont pu se produire lors des étapes de fabrication précédentes.

Comprendre les compromis et les risques

Bien qu'essentiel, le processus de frittage est un équilibre délicat. Les paramètres doivent être contrôlés avec une extrême précision.

Le danger du "piquage de jonction"

Le risque le plus important est le piquage d'aluminium. Si la température de frittage est trop élevée ou maintenue trop longtemps, l'aluminium peut diffuser trop profondément dans le silicium.

Dans les transistors modernes, les jonctions actives sont extrêmement peu profondes. L'aluminium peut "piquer" directement à travers cette jonction peu profonde, créant un court-circuit électrique et détruisant le transistor.

L'importance du contrôle des processus

En raison de ce risque, les ingénieurs de processus doivent contrôler précisément la température et la durée du frittage. L'objectif est d'obtenir un contact ohmique parfait sans créer de défauts destructeurs de rendement comme le piquage de jonction. C'est un exemple classique des fenêtres de processus étroites qui définissent la fabrication des semi-conducteurs.

Faire le bon choix pour votre objectif

Le frittage n'est pas une étape facultative "agréable à avoir" ; c'est une exigence fondamentale pour la construction de circuits intégrés fonctionnels. Son impact se fait sentir sur chaque mesure de la qualité d'une puce.

- Si votre objectif principal est la haute performance : Un frittage approprié est essentiel, car il minimise la résistance de contact, ce qui permet directement des vitesses de commutation de transistor plus rapides et réduit la consommation d'énergie.

- Si votre objectif principal est la fiabilité de l'appareil : Le contact stable et allié formé pendant le frittage empêche la dégradation des propriétés électriques au cours de la durée de vie de la puce.

- Si votre objectif principal est le rendement de fabrication : Un frittage contrôlé avec précision est essentiel pour éviter les défauts fatals comme le piquage de jonction, garantissant qu'un nombre maximal de puces sur une tranche fonctionne correctement.

En fin de compte, ce processus de chauffage soigneusement contrôlé transforme un simple dépôt métallique en le cœur électrique fonctionnel et fiable de chaque micropuce.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Objectif principal | Former un contact ohmique à faible résistance entre le métal et le silicium. |

| Processus typique | Recuit à basse température (400°C - 450°C) dans une atmosphère inerte. |

| Mécanisme clé | La diffusion atomique crée un alliage eutectique à l'interface. |

| Risque principal | Piquage de jonction si la température/durée n'est pas précisément contrôlée. |

| Impact sur les puces | Permet des performances élevées, la fiabilité et le rendement de fabrication. |

Prêt à optimiser votre processus de fabrication de semi-conducteurs ?

Le traitement thermique de précision est essentiel pour obtenir des rendements élevés et des performances fiables des puces. KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les fours conçus pour les applications précises de frittage et de recuit.

Nos solutions vous aident à :

- Obtenir des contacts ohmiques parfaits avec un contrôle précis de la température.

- Minimiser les risques comme le piquage de jonction pour des rendements plus élevés.

- Assurer la fiabilité et la longévité de vos dispositifs semi-conducteurs.

Laissez l'expertise de KINTEK en équipement de laboratoire soutenir votre innovation. Contactez nos experts en traitement thermique dès aujourd'hui pour discuter de vos besoins spécifiques en matière de fabrication de semi-conducteurs.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Petit four de frittage de fil de tungstène sous vide et de traitement thermique

Les gens demandent aussi

- Qu'est-ce que le processus HIP en fonderie ? Obtenez des composants métalliques denses et performants

- Comment un four de séchage sous vide fonctionne-t-il dans l'étape de préparation finale des catalyseurs SnO2/MoS2 ? Assurer la pureté structurelle

- Comment tester les diamants CVD ? Découvrez les méthodes scientifiques pour une identification définitive.

- Quel est le principal problème de l'énergie biomasse ? La contradiction de la durabilité expliquée

- Quel est l'effet de la teneur en humidité sur la pyrolyse de la biomasse ? Optimisez votre efficacité de conversion de la biomasse

- Comment un potentiostat multicanal est-il utilisé dans les systèmes bioélectrochimiques à lit fixe ? Optimisation de la cartographie spatiale et du contrôle

- Quelles sont les considérations clés pour l'équipement d'agitation des huiles à haute viscosité ? Optimiser la réduction catalytique sans solvant

- Qu'est-ce que l'industrie des couches minces ? Le fondement de l'électronique moderne, de l'optique et de l'énergie