Dans le contexte des céramiques, le terme "force de pressage de frittage" fait référence à la pression mécanique appliquée pendant le processus de frittage à haute température lui-même. Bien qu'il ne s'agisse pas d'un terme industriel standard, il identifie correctement l'objectif d'utiliser une force externe pour faciliter la consolidation et la densification des particules céramiques, une technique formellement connue sous le nom de pressage à chaud. Cette application simultanée de chaleur et de pression accélère le processus de transformation d'une poudre lâche en un objet dense et solide.

L'idée principale est que la chaleur fournit l'énergie nécessaire aux particules céramiques pour se lier, tandis que la pression externe les force physiquement à se rapprocher. Cette synergie surmonte les barrières naturelles à la densification, ce qui donne une céramique plus solide, moins poreuse, en moins de temps et souvent à des températures plus basses qu'avec la chaleur seule.

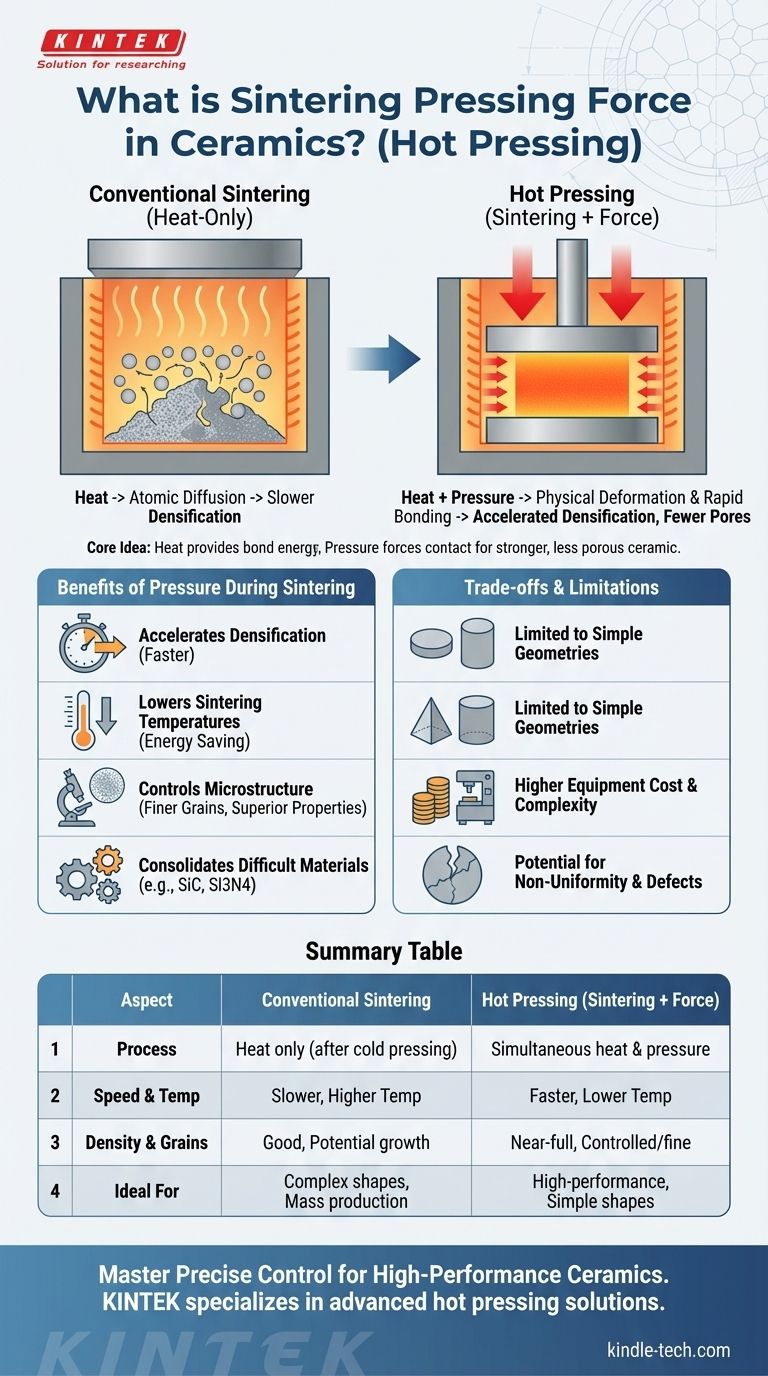

Les deux processus fondamentaux : Frittage et Pressage

Pour bien saisir le concept, il est essentiel de comprendre comment le pressage et le frittage peuvent fonctionner à la fois séparément et ensemble.

Frittage conventionnel (chaleur seule)

Le frittage conventionnel est le processus de chauffage d'une poudre céramique compactée (un "corps vert") à une température élevée, juste en dessous de son point de fusion.

À cette température, les atomes diffusent à travers les limites des particules, ce qui les fait fusionner. Ce processus réduit les vides et augmente la densité et la résistance du matériau.

Le rôle du pressage

Le pressage est l'application d'une force mécanique. Il peut avoir lieu avant ou pendant le frittage.

Lorsqu'il est effectué avant le frittage, on parle de pressage à froid, qui compacte la poudre dans une forme souhaitée. Lorsqu'il est effectué pendant le frittage, il s'agit de pressage à chaud.

La synergie : Pressage à chaud

Le pressage à chaud est la technique que votre question décrit. La chaleur et la pression sont appliquées simultanément.

La force de pressage pousse physiquement les particules en contact plus étroit, les déformant légèrement et augmentant considérablement le taux auquel elles se lient et les pores sont éliminés.

Pourquoi appliquer une pression pendant le frittage ?

L'ajout d'une force de pressage externe est un choix d'ingénierie délibéré conçu pour obtenir des résultats spécifiques que la chaleur seule ne peut pas produire efficacement.

Pour accélérer la densification

La pression fournit une force motrice supplémentaire pour la densification. Elle ferme mécaniquement les pores entre les particules, une tâche qui dépendrait uniquement d'une diffusion atomique plus lente dans le frittage conventionnel.

Cela permet d'atteindre une densité quasi-totale beaucoup plus rapidement.

Pour abaisser les températures de frittage

Étant donné que la force effectue une grande partie du travail physique, moins d'énergie thermique est nécessaire pour atteindre le même niveau de densité.

L'abaissement de la température de frittage peut économiser de l'énergie, réduire l'usure des équipements de four et prévenir les changements indésirables dans la microstructure du matériau.

Pour contrôler la microstructure

Les propriétés finales d'une céramique dépendent fortement de sa microstructure, en particulier de la taille de ses grains cristallins.

Le pressage à chaud, avec ses températures plus basses et ses temps plus courts, aide à prévenir une croissance excessive des grains. Des grains plus petits et plus uniformes conduisent généralement à des propriétés mécaniques supérieures comme la dureté et la ténacité à la rupture.

Pour consolider des matériaux difficiles

Certaines céramiques avancées, comme le nitrure de silicium ou le carbure de silicium, sont extrêmement difficiles à densifier en utilisant uniquement la chaleur.

L'ajout d'une haute pression permet de consolider ces matériaux haute performance en des formes entièrement denses et utilisables.

Comprendre les compromis et les limites

Bien que puissant, l'application de pression pendant le frittage n'est pas toujours la solution idéale. Elle introduit des complexités et des contraintes.

Complexité géométrique

Le pressage à chaud est généralement limité à la production de pièces aux géométries simples, telles que des disques, des blocs ou des cylindres. La nature uniaxiale (dans une seule direction) du pressage le rend inadapté aux formes complexes.

Coût et échelle de l'équipement

L'équipement nécessaire au pressage à chaud est considérablement plus cher et plus complexe qu'un four de frittage standard. Cela limite souvent son utilisation aux applications de grande valeur et de haute performance.

Potentiel de défauts

Si la pression n'est pas appliquée uniformément, elle peut introduire des contraintes internes ou créer des gradients de densité dans la pièce céramique, ce qui peut entraîner des fissures ou des points de rupture.

Faire le bon choix pour votre objectif

Le choix du bon processus de fabrication dépend entièrement du matériau et du résultat souhaité.

- Si votre objectif principal est de produire des pièces à haute densité et haute performance avec des structures à grains fins : La combinaison de la pression et de la chaleur via le pressage à chaud est la méthode supérieure.

- Si votre objectif principal est de créer des formes complexes ou de produire en masse des articles comme des carreaux ou des isolateurs : Un processus en deux étapes de pressage à froid suivi d'un frittage conventionnel sans pression est beaucoup plus pratique et rentable.

- Si votre objectif principal est de comprendre le mécanisme fondamental : N'oubliez pas que la pression agit comme un puissant catalyseur, forçant les particules à se rapprocher pour améliorer le processus de diffusion naturelle entraîné par la chaleur.

En fin de compte, le contrôle de la pression et de la température vous donne un contrôle direct sur la densité finale, la résistance et les performances de votre matériau céramique.

Tableau récapitulatif :

| Aspect | Frittage conventionnel | Pressage à chaud (Frittage + Force) |

|---|---|---|

| Processus | Chaleur seule, après pressage à froid | Chaleur et pression uniaxiale simultanées |

| Vitesse de densification | Plus lente, repose sur la diffusion | Plus rapide, la pression force le contact des particules |

| Température de frittage | Plus élevée | Plus basse |

| Densité finale | Bonne | Quasi-totale, supérieure |

| Croissance des grains | Plus probable | Contrôlée, grains plus fins |

| Idéal pour | Formes complexes, production de masse | Haute performance, géométries simples |

Prêt à atteindre des performances céramiques supérieures ?

KINTEK est spécialisé dans les équipements de laboratoire avancés, y compris les solutions de pressage à chaud, pour vous aider à maîtriser le contrôle précis de la température et de la pression requis pour les céramiques à haute densité et haute résistance. Que vous développiez des matériaux avancés ou optimisiez votre processus de frittage, notre expertise et nos équipements fiables sont là pour soutenir votre succès.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos capacités de fabrication de céramiques !

Guide Visuel

Produits associés

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment la fonction de pressage uniaxial d'un four à moufle sous vide influence-t-elle la microstructure des céramiques ZrC-SiC ?

- Pourquoi le vide est-il essentiel pour le frittage des composites métal-céramique ? Obtenez des résultats purs et de haute densité

- Quels sont les avantages de l'utilisation d'un four de frittage par pressage à chaud sous vide ? Atteindre une densité de 99,1 % dans les composites CuW30

- Pourquoi un contrôle précis de la température est-il nécessaire pour le pressage à chaud sous vide SiC/Cu ? Maîtriser la phase d'interface Cu9Si

- Quels avantages l'équipement de frittage par pressage à chaud offre-t-il pour le NASICON ? Obtenir des plaques d'électrolyte solide denses à 100 %