Dans le domaine du traitement des matériaux, le frittage par plasma étincelle (SPS) est une technique de frittage avancée qui utilise une combinaison de courant continu (CC) pulsé et de pression uniaxiale pour consolider les poudres en un solide dense. Contrairement aux fours conventionnels qui peuvent prendre des heures, le SPS réalise cette consolidation avec une extrême rapidité — souvent en quelques minutes seulement — en faisant passer le courant directement à travers l'échantillon et ses outils, provoquant un chauffage interne rapide.

Le défi central du frittage est d'atteindre la densité totale sans provoquer une croissance indésirable du grain, ce qui peut affaiblir le matériau. Le SPS résout ce problème en utilisant des vitesses de chauffage extrêmes pour consolider le matériau si rapidement que les grains microscopiques n'ont pas le temps de croître, préservant ainsi la nature à grains fins ou nanostructurée qui confère aux matériaux avancés leurs propriétés supérieures.

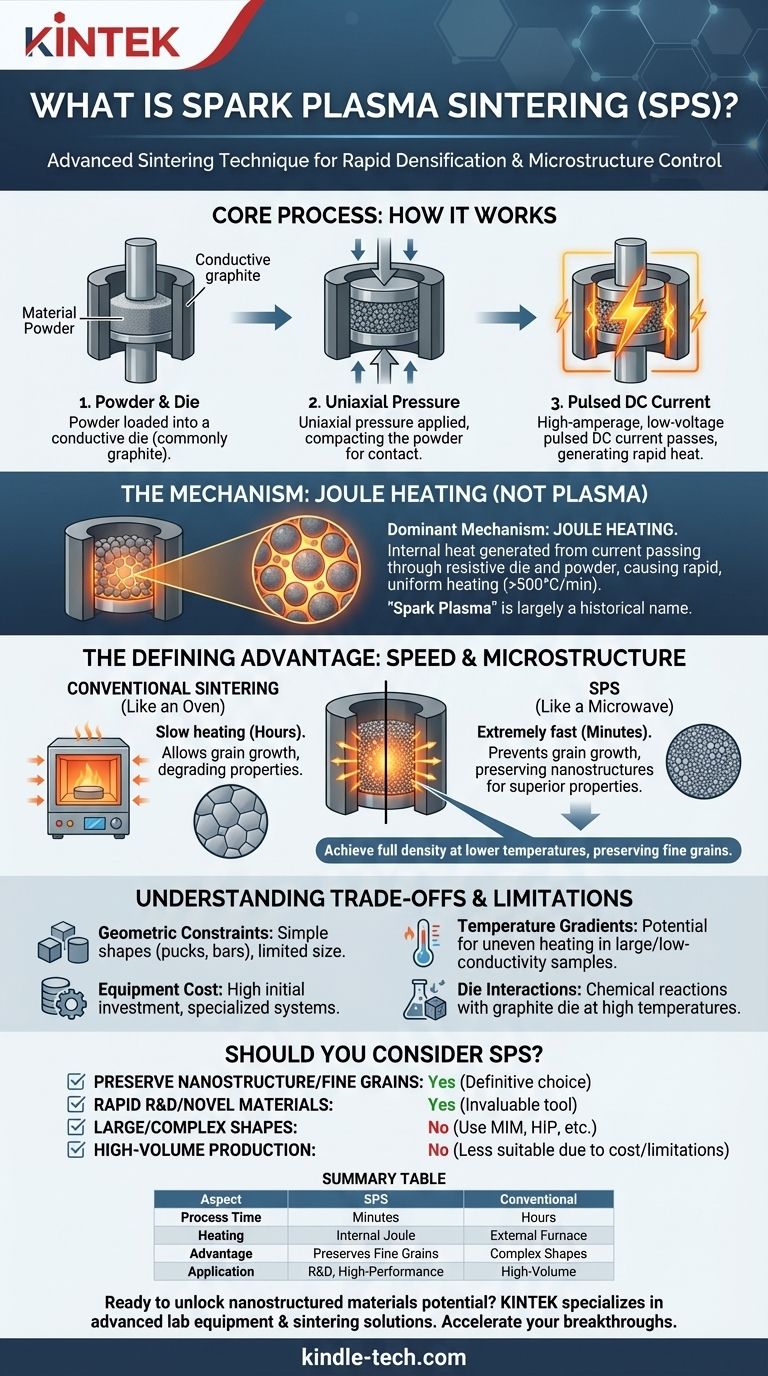

Comment fonctionne le frittage par plasma étincelle ?

Le SPS, également connu plus précisément sous le nom de Technique de frittage assisté par champ (FAST), est fondamentalement différent du chauffage par four conventionnel. C'est un processus actif, plutôt que passif.

Le processus de base : poudre, pression et courant

Un cycle SPS typique implique trois éléments clés. Premièrement, la poudre du matériau est chargée dans une matrice conductrice, qui est le plus souvent faite de graphite.

Deuxièmement, une pression uniaxiale est appliquée à la poudre par l'intermédiaire de poinçons, la compactant et assurant un bon contact entre les particules.

Troisièmement, un courant CC pulsé à haute intensité et basse tension est passé à travers les poinçons et la matrice. Ce courant est la force motrice derrière la vitesse caractéristique du processus.

Le rôle de l'effet Joule (et du mythe du « plasma étincelle »)

Le nom « frittage par plasma étincelle » est en grande partie historique. Les premières théories suggéraient que des décharges électriques ou un plasma se formaient entre les particules de poudre, nettoyant leurs surfaces et aidant à la consolidation.

Bien que des effets de plasma localisés puissent jouer un rôle mineur, il est maintenant largement admis que le mécanisme dominant est l'effet Joule. C'est la chaleur générée lorsqu'un courant électrique traverse un matériau résistif — dans ce cas, à la fois la matrice et l'empilement de poudre lui-même (s'il est conducteur). Cette génération de chaleur interne conduit à des vitesses de chauffage incroyablement rapides et uniformes, dépassant souvent 500 °C par minute.

Paramètres de contrôle clés

L'opérateur SPS a un contrôle précis sur le processus. Les paramètres les plus critiques sont la vitesse de chauffage, la température de frittage finale, le temps de maintien à cette température, la pression appliquée et les conditions atmosphériques (généralement le vide ou un gaz inerte comme l'argon).

L'avantage déterminant : vitesse et contrôle de la microstructure

La principale raison de choisir le SPS plutôt que des méthodes conventionnelles comme le pressage à chaud ou le frittage en four est sa capacité inégalée à contrôler la microstructure finale du matériau.

Prévention de la croissance du grain

Dans le frittage conventionnel, une exposition prolongée à des températures élevées donne aux atomes le temps de diffuser, provoquant la fusion de petits grains en grains plus gros. Ce processus, connu sous le nom de croissance du grain, dégrade souvent les propriétés mécaniques telles que la dureté et la résistance.

Parce qu'un cycle SPS est si court (par exemple, 5 à 10 minutes), il consolide la poudre en un solide dense avant qu'une croissance significative du grain ne puisse se produire. Cela en fait la technique de choix pour produire des matériaux nanostructurés entièrement denses.

Atteindre une densité élevée à des températures plus basses

La combinaison de la pression et du chauffage rapide et localisé permet souvent aux matériaux d'atteindre la densité totale à des températures inférieures de plusieurs centaines de degrés à celles requises dans un four conventionnel. Cela limite davantage la croissance du grain et empêche les réactions chimiques ou les transformations de phase indésirables.

SPS par rapport au frittage conventionnel : une analogie

Considérez le frittage en four conventionnel comme un four conventionnel. Il chauffe lentement le matériau de l'extérieur vers l'intérieur.

En revanche, le SPS est comme un four à micro-ondes. Il génère de la chaleur directement à l'intérieur du matériau, conduisant à un processus beaucoup plus rapide et plus efficace.

Comprendre les compromis et les limites

Malgré ses avantages, le SPS n'est pas une solution universelle. Il s'accompagne d'un ensemble spécifique de contraintes qui le rendent inapproprié pour certaines applications.

Contraintes géométriques et de taille

L'utilisation d'une matrice rigide signifie que le SPS est presque exclusivement utilisé pour produire des formes simples, telles que des « pastilles » cylindriques ou de petites barres rectangulaires. La création de géométries complexes n'est pas réalisable. De plus, la taille de la pièce finale est limitée par les dimensions de la chambre de la machine SPS et les outils disponibles.

Coût et complexité de l'équipement

Les systèmes SPS sont hautement spécialisés et nettement plus coûteux que les fours ou les presses à chaud conventionnels. Ils nécessitent une alimentation électrique importante, une chambre à vide et un cadre de pressage robuste, ce qui rend l'investissement initial en capital substantiel.

Potentiel de gradients de température

Bien qu'il fournisse souvent une chaleur uniforme, des gradients de température importants peuvent se développer, en particulier dans les gros échantillons ou les matériaux ayant une faible conductivité thermique. L'extérieur de l'échantillon, étant en contact direct avec la matrice plus chaude, peut atteindre une température plus élevée que le cœur.

Interactions entre le matériau et la matrice

À des températures très élevées, des réactions chimiques peuvent se produire entre le matériau de l'échantillon et la matrice en graphite. Cela peut entraîner une contamination par le carbone ou la formation de carbures à la surface de l'échantillon, ce qui peut nécessiter une usinage post-traitement pour être éliminé.

Faut-il envisager le SPS pour votre projet ?

Le choix de la bonne méthode de frittage dépend entièrement de votre objectif final, de votre budget et des exigences de votre matériau.

- Si votre objectif principal est de préserver une nanostructure ou des grains fins : Le SPS est le choix définitif, car sa vitesse est parfaitement adaptée pour prévenir la croissance du grain.

- Si votre objectif principal est de produire des pièces de grande taille ou de forme complexe : Les méthodes conventionnelles telles que le pressage-frittage, le moulage par injection de métal (MIM) ou le pressage isostatique à chaud (HIP) sont bien plus pratiques et évolutives.

- Si votre objectif principal est la recherche et le développement rapides de nouveaux matériaux : Le SPS est un outil inestimable pour cribler rapidement de nouvelles compositions et des matériaux difficiles à fritter qui échoueraient dans un four conventionnel.

- Si votre objectif principal est la production à faible coût et à haut volume : Le coût élevé et les limitations géométriques du SPS le rendent moins adapté à la production de masse par rapport aux méthodes industrielles établies.

En fin de compte, le frittage par plasma étincelle permet aux ingénieurs et aux scientifiques de créer une nouvelle classe de matériaux haute performance en surmontant le défi intemporel de la densification sans dégradation.

Tableau récapitulatif :

| Aspect | Frittage par plasma étincelle (SPS) | Frittage conventionnel |

|---|---|---|

| Durée du processus | Minutes | Heures |

| Mécanisme de chauffage | Chauffage Joule interne | Chauffage par four externe |

| Avantage principal | Préserve les grains fins/nanostructure | Convient aux formes complexes |

| Application typique | R&D, matériaux haute performance | Production à grand volume |

Prêt à libérer le potentiel des matériaux nanostructurés dans votre laboratoire ?

KINTEK est spécialisée dans les équipements de laboratoire avancés, y compris les solutions de frittage. Notre expertise peut vous aider à obtenir une densification rapide et un contrôle supérieur de la microstructure pour vos projets de recherche et de développement.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie SPS peut accélérer vos percées en science des matériaux !

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

Les gens demandent aussi

- Quel est le rôle des moules en graphite de haute résistance dans le pressage à chaud sous vide du béryllium ? Amélioration de la densification et de la précision

- Quel est le principe du frittage par plasma étincelle ? Atteindre une densification rapide des matériaux à basse température

- Comment la précision du contrôle de la température d'un four de pressage à chaud affecte-t-elle les composites d'alliages amorphes ?

- Quel processus physique se produit pour les matériaux à l'intérieur d'un four de pressage à chaud sous vide ? Obtenir une densification complète pour des matériaux supérieurs

- Comment un four de pressage à chaud sous vide (VHP) atteint-il une haute densité et une transparence infrarouge dans le ZnS ? Maîtriser le frittage de céramiques

- Qu'est-ce que la technologie de frittage assisté par champ électrique ? Un moyen plus rapide et plus efficace de densifier les matériaux

- Quel est le but du maintien d'un environnement sous vide lors du frittage par pressage à chaud de WCp/Cu ? Assurer une densité et une pureté élevées

- Pourquoi est-il nécessaire de maintenir un environnement de vide poussé lors de l'utilisation d'un four de pressage à chaud sous vide ? Aperçus d'experts