À la base, le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) sont des procédés de fabrication avancés utilisés pour appliquer des revêtements fonctionnels extrêmement minces sur un substrat. Ces techniques sont essentielles dans des industries allant des semi-conducteurs et de l'automobile à l'architecture et à la bijouterie, où elles sont utilisées pour améliorer la durabilité d'un matériau, introduire de nouvelles propriétés électroniques ou améliorer son attrait esthétique.

Le choix entre le PVD et le CVD ne consiste pas à savoir lequel est le "meilleur", mais quel processus est approprié pour le résultat souhaité. Le PVD est un processus physique idéal pour ajouter des revêtements durs ou décoratifs à des températures plus basses, tandis que le CVD est un processus chimique essentiel pour créer les couches très pures et uniformes requises dans des applications comme la microélectronique.

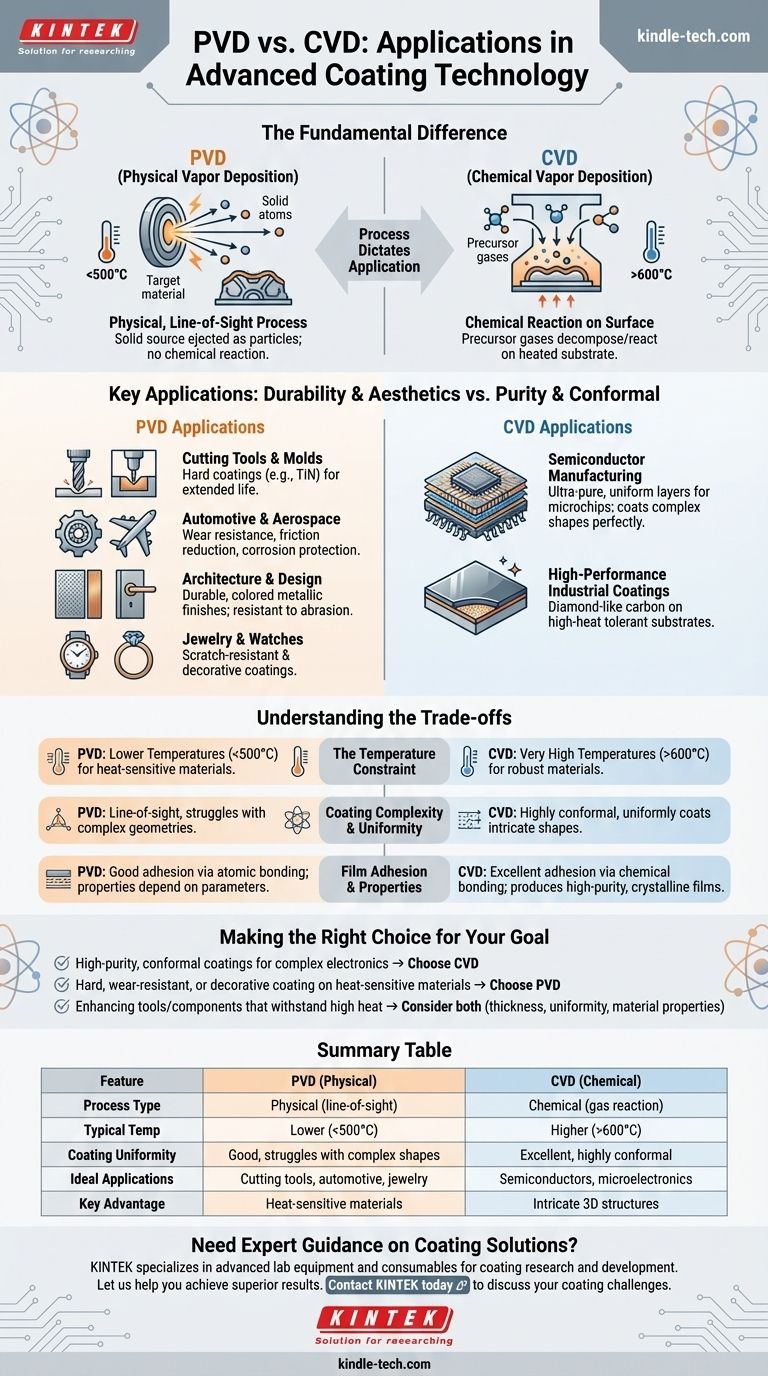

La différence fondamentale : le processus dicte l'application

Pour comprendre où chaque technologie est appliquée, vous devez d'abord comprendre comment elles fonctionnent. La distinction fondamentale réside dans la manière dont le matériau de revêtement est transféré à la surface de la pièce.

PVD : Un processus physique, en ligne de mire

Le PVD est un processus physique, un peu comme la peinture au pistolet à l'échelle microscopique. Dans un vide poussé, un matériau source solide (par exemple, le titane) est bombardé d'énergie, provoquant l'éjection d'atomes ou de molécules.

Ces particules éjectées voyagent en ligne droite et se condensent sur le substrat, formant un film mince et dense. Aucune réaction chimique fondamentale ne se produit à la surface du substrat.

CVD : Une réaction chimique en surface

Le CVD est un processus chimique. Il implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant le substrat chauffé.

Ces gaz se décomposent et réagissent sur la surface chaude, formant un nouveau matériau solide sous forme de revêtement. Ceci est analogue à la formation de la rosée sur une surface froide, mais le dépôt est le résultat d'une transformation chimique délibérée.

Principaux domaines d'application et exemples

Les différences de processus conduisent directement à des domaines d'application distincts où une méthode a un net avantage sur l'autre.

Applications PVD : Durabilité et esthétique

Parce qu'il s'agit d'un processus à basse température, le PVD est exceptionnellement polyvalent. C'est le choix privilégié pour ajouter des revêtements durs, résistants à l'usure ou décoratifs à une large gamme de matériaux.

Les applications courantes incluent :

- Outils de coupe et moules : Application de revêtements comme le nitrure de titane (TiN) pour améliorer la dureté et prolonger la durée de vie de l'outil.

- Automobile et aérospatiale : Revêtement de composants pour la résistance à l'usure, la réduction du frottement et la protection contre la corrosion.

- Architecture et design : Création de finitions métalliques colorées et durables sur les luminaires et les panneaux, résistantes à l'abrasion et aux traces de doigts.

- Bijoux et montres : Fourniture de revêtements résistants aux rayures et décoratifs.

Applications CVD : Pureté et revêtements conformes

Le CVD excelle là où la pureté du film et la capacité à revêtir des formes complexes sont primordiales. Son domaine principal est l'industrie des semi-conducteurs.

L'application la plus critique est :

- Fabrication de semi-conducteurs : Création des couches ultra-pures et uniformes de silicium, de dioxyde de silicium et d'autres matériaux qui constituent la base des micropuces et des transistors. La nature gazeuse du CVD lui permet de revêtir parfaitement les structures microscopiques tridimensionnelles sur une tranche de silicium.

Le CVD est également utilisé pour les revêtements industriels haute performance, tels que le carbone de type diamant, sur des substrats pouvant tolérer les températures élevées du processus.

Comprendre les compromis

Le choix entre le PVD et le CVD nécessite de peser un ensemble clair de compromis techniques dictés par leurs processus sous-jacents.

La contrainte de température

Le CVD nécessite généralement des températures très élevées (souvent >600°C) pour que les réactions chimiques se produisent. Cela limite son utilisation aux substrats qui peuvent supporter une chaleur extrême, tels que le silicium, les céramiques ou les métaux réfractaires.

Le PVD fonctionne à des températures beaucoup plus basses (souvent <500°C, parfois près de la température ambiante). Cela le rend adapté au revêtement de matériaux sensibles à la chaleur comme les aciers alliés, l'aluminium et même certains plastiques.

Complexité et uniformité du revêtement

Parce qu'il repose sur des gaz qui remplissent toute la chambre, le CVD fournit des revêtements très conformes. Cela signifie qu'il peut revêtir uniformément des formes complexes et des surfaces internes avec une précision exceptionnelle, ce qui est essentiel pour la microélectronique.

En tant que processus en ligne de mire, le PVD peut avoir du mal avec des géométries complexes. Les zones "ombragées" par le matériau source peuvent recevoir un revêtement plus mince ou aucun revêtement, nécessitant une rotation complexe de la pièce pendant le processus pour assurer une couverture.

Adhésion et propriétés du film

Les films CVD présentent souvent une excellente adhérence car le revêtement est chimiquement lié au substrat. Le processus peut également produire des films très purs, denses et cristallins.

L'adhérence PVD est généralement très bonne mais est basée sur une liaison atomique plutôt que sur une réaction chimique. Les propriétés des films PVD dépendent fortement des paramètres de dépôt spécifiques utilisés.

Faire le bon choix pour votre objectif

Les exigences spécifiques de votre application en matière de température, de géométrie et de propriétés du film guideront votre décision.

- Si votre objectif principal est d'obtenir des revêtements conformes de haute pureté pour l'électronique complexe : Le CVD est la norme établie pour sa capacité à créer des films uniformes et de haute qualité sur des structures complexes.

- Si votre objectif principal est d'appliquer un revêtement dur, résistant à l'usure ou décoratif sur des matériaux sensibles à la chaleur : Le PVD est le choix supérieur car ses températures de fonctionnement plus basses empêchent d'endommager le substrat.

- Si votre objectif principal est d'améliorer la surface d'un outil ou d'un composant pouvant supporter une chaleur élevée : Les deux technologies sont des options, mais la décision dépendra de l'épaisseur du film souhaitée, de l'uniformité et des propriétés spécifiques du matériau.

En fin de compte, comprendre le processus fondamental — dépôt physique versus réaction chimique — est la clé pour sélectionner la technologie qui correspond le mieux à votre matériau, à votre géométrie et à vos exigences de performance.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Type de processus | Physique (en ligne de mire) | Chimique (réaction gazeuse) |

| Température typique | Plus basse (<500°C) | Plus élevée (>600°C) |

| Uniformité du revêtement | Bonne, mais peut avoir du mal avec les formes complexes | Excellente, très conforme |

| Applications idéales | Outils de coupe, pièces automobiles, bijoux, revêtements décoratifs | Semi-conducteurs, microélectronique, revêtements industriels de haute pureté |

| Avantage clé | Fonctionne sur les matériaux sensibles à la chaleur | Supérieur pour les structures 3D complexes |

Besoin de conseils d'experts sur les solutions de revêtement ?

Le choix entre le PVD et le CVD est essentiel pour le succès de votre projet. La bonne technologie de revêtement peut améliorer la durabilité, les performances et prolonger la durée de vie de vos composants.

KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables pour la recherche et le développement de revêtements. Que vous développiez de nouveaux matériaux semi-conducteurs, amélioriez la durabilité des outils ou créiez des finitions décoratives innovantes, nous fournissons l'équipement fiable et le soutien expert dont vous avez besoin.

Laissez-nous vous aider à obtenir des résultats supérieurs. Notre équipe comprend les nuances des processus PVD et CVD et peut vous guider vers la solution optimale pour votre application spécifique et vos exigences matérielles.

Contactez KINTEK dès aujourd'hui pour discuter de vos défis en matière de revêtement et découvrir comment nos solutions peuvent faire avancer votre innovation.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus