À la base, la fusion à l'arc est un processus électrothermique qui utilise la chaleur intense d'un arc électrique pour faire fondre les métaux et les alliages. L'arc, qui est essentiellement une décharge de plasma contrôlée et à haute énergie, est généré entre des électrodes ou entre une seule électrode et la matière première. Ce processus fournit l'énergie thermique directe nécessaire pour liquéfier même les matériaux les plus résistants.

Bien que de nombreuses méthodes puissent faire fondre le métal, la fusion à l'arc est spécifiquement conçue pour les applications exigeant des températures extrêmes et une grande pureté. Elle excelle dans le traitement des métaux réfractaires et la création d'alliages spécialisés dans un environnement hautement contrôlé, exempt de contamination atmosphérique.

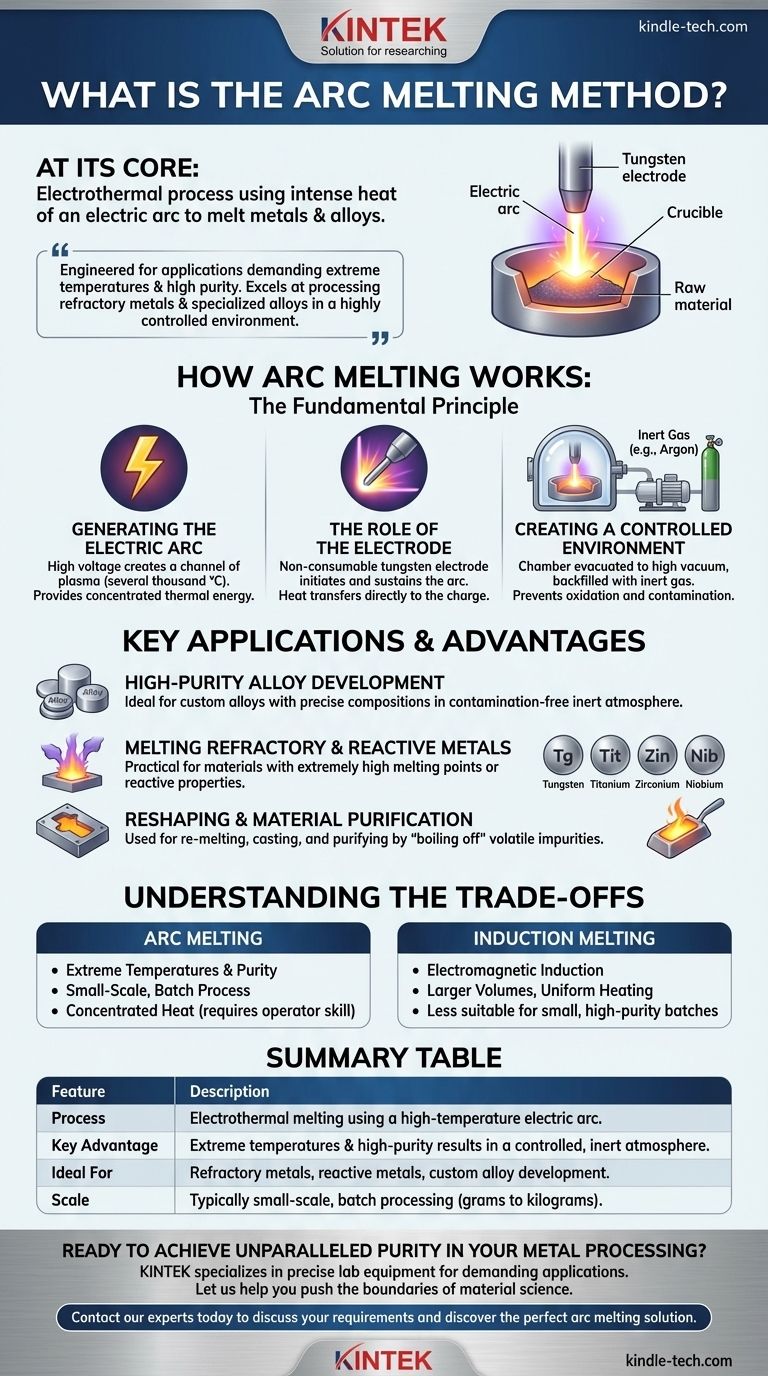

Le principe fondamental : Comment fonctionne la fusion à l'arc

Pour comprendre la fusion à l'arc, il est préférable de décomposer ses composants principaux : l'arc, les électrodes et l'environnement. Chaque élément est essentiel pour obtenir une fusion réussie.

Génération de l'arc électrique

Le cœur du processus est l'arc électrique. Considérez-le comme un éclair continu et contrôlé.

Lorsqu'une haute tension est appliquée à travers un espace entre deux points conducteurs (les électrodes ou l'électrode et le matériau), elle ionise le gaz dans cet espace, créant un canal de plasma. Ce canal de plasma est incroyablement chaud — atteignant souvent plusieurs milliers de degrés Celsius — et fournit l'énergie concentrée nécessaire à la fusion.

Le rôle de l'électrode

L'électrode est l'outil qui initie et maintient l'arc. Dans la plupart des applications de laboratoire et de haute pureté, une électrode de tungstène non consommable est utilisée.

Le système crée un arc entre cette électrode et le matériau source (la « charge »). La chaleur intense de l'arc se transfère directement au matériau, provoquant sa liquéfaction rapide.

Création d'un environnement contrôlé

La fusion à l'arc est presque toujours effectuée à l'intérieur d'une chambre scellée. Cette chambre est d'abord mise sous vide poussé, puis généralement remplie d'un gaz inerte, tel que l'argon.

Cette étape est cruciale. L'atmosphère inerte empêche le métal en fusion de réagir avec l'oxygène ou l'azote de l'air, ce qui formerait autrement des oxydes et des nitrures indésirables, compromettant la pureté et les propriétés du matériau final.

Applications clés et avantages

Les caractéristiques uniques de la fusion à l'arc en font la méthode privilégiée pour plusieurs tâches métallurgiques exigeantes, en particulier dans la recherche et la fabrication spécialisée.

Développement d'alliages de haute pureté

Étant donné que l'environnement inerte empêche la contamination, la fusion à l'arc est idéale pour créer des alliages personnalisés avec des compositions très précises. Les chercheurs peuvent mélanger des quantités précises de différents éléments et les faire fondre en un « bouton » ou un lingot homogène pour analyse et essais.

Fusion des métaux réfractaires et réactifs

De nombreux matériaux avancés, tels que le titane, le tungstène, le zirconium et le niobium, ont des points de fusion extrêmement élevés, ce qui les rend « réfractaires ». La chaleur intense et localisée d'un arc électrique est l'un des rares moyens pratiques de les faire fondre efficacement. Elle est également idéale pour les métaux réactifs comme le titane qui absorbent facilement les gaz atmosphériques lorsqu'ils sont en fusion.

Remodelage et purification des matériaux

Le processus est également utilisé pour refondre et couler des matériaux dans de nouvelles formes. La fusion répétée peut parfois aider à purifier un matériau en « évaporant » les impuretés volatiles qui ont un point d'ébullition inférieur à celui du métal de base.

Comprendre les compromis

Aucune méthode unique n'est parfaite pour toutes les applications. Comprendre où se situe la fusion à l'arc par rapport à d'autres techniques est essentiel pour prendre une décision éclairée.

Comparaison avec la fusion par induction

La fusion par induction fonctionne sur un principe différent. Elle utilise des champs électromagnétiques pour induire des courants électriques à l'intérieur du métal lui-même, le faisant chauffer et fondre de l'intérieur vers l'extérieur.

Les fours à induction sont excellents pour faire fondre de plus grands volumes et peuvent offrir un chauffage très uniforme. Cependant, ils peuvent ne pas atteindre les températures extrêmes d'un appareil de fusion à l'arc et peuvent être moins adaptés aux petits lots de haute pureté où la fusion à l'arc excelle.

Limitations courantes

La fusion à l'arc est principalement un processus discontinu, souvent à petite échelle (de quelques grammes à quelques kilogrammes). Elle n'est pas conçue pour la production continue de plusieurs tonnes observée dans les aciéries.

De plus, la chaleur intense est concentrée au point de l'arc, ce qui peut parfois entraîner une distribution de température moins uniforme dans l'ensemble du bain de fusion par rapport à d'autres méthodes. Cela nécessite des compétences de la part de l'opérateur, qui doit souvent déplacer l'arc pour assurer un liquide homogène.

Faire le bon choix pour votre objectif

Le choix du processus de fusion approprié dépend entièrement de votre matériau, de la pureté souhaitée et de l'échelle de votre opération.

- Si votre objectif principal est de créer des alliages personnalisés de haute pureté ou de faire fondre des métaux réfractaires : La fusion à l'arc est le choix supérieur en raison de son atmosphère contrôlée et de ses températures extrêmes.

- Si votre objectif principal est de faire fondre de plus grands volumes de métaux standard où la pureté est moins critique : Un four à induction ou d'autres méthodes de fusion en vrac seront presque certainement plus efficaces et rentables.

En fin de compte, choisir la fusion à l'arc est une décision de privilégier la pureté du matériau et la capacité de température avant tout.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Processus | Fusion électrothermique utilisant un arc électrique à haute température. |

| Avantage clé | Températures extrêmes et résultats de haute pureté dans une atmosphère inerte contrôlée. |

| Idéal pour | Métaux réfractaires (tungstène, titane), métaux réactifs et développement d'alliages personnalisés. |

| Échelle | Généralement un traitement discontinu à petite échelle (grammes à kilogrammes). |

Prêt à atteindre une pureté inégalée dans votre traitement des métaux ?

La fusion à l'arc est la solution définitive pour les chercheurs et les ingénieurs travaillant avec des métaux réfractaires et développant des alliages de haute pureté. KINTEK se spécialise dans la fourniture de l'équipement de laboratoire précis dont vous avez besoin pour exceller dans ces applications exigeantes.

Notre expertise garantit que vous obtenez les bons outils pour une fusion contrôlée et sans contamination. Laissez-nous vous aider à repousser les limites de la science des matériaux.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir la solution de fusion à l'arc parfaite pour votre laboratoire.

Guide Visuel

Produits associés

- Four de fusion par induction à arc sous vide

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

Les gens demandent aussi

- Quelles sont les raisons de l'injection de gaz argon dans un four de fusion sous vide ? Améliorer le refroidissement et protéger la pureté du métal

- Quel est le processus du four à induction ? Obtenez une fusion de métal rapide et propre

- Quels avantages de processus l'équipement de chauffage par induction offre-t-il lors du brasage par induction ? Vitesse et précision.

- Quel est le processus de fusion dans un four à induction ? Exploiter la puissance électromagnétique pour une fusion efficace des métaux

- Qu'est-ce que la technique de fusion par lévitation ? Obtenez une fusion de métaux ultra-purs sans contamination

- Comment fonctionne le chauffage par induction sur une plaque de cuisson ? Un guide pour une cuisson plus rapide et plus sûre

- Le four à induction peut-il faire fondre le fer ? Découvrez la fusion propre et à haut rendement pour le fer et les alliages

- Quel type de transformateur est utilisé dans le four à induction ? Déverrouiller le principe fondamental du chauffage par induction