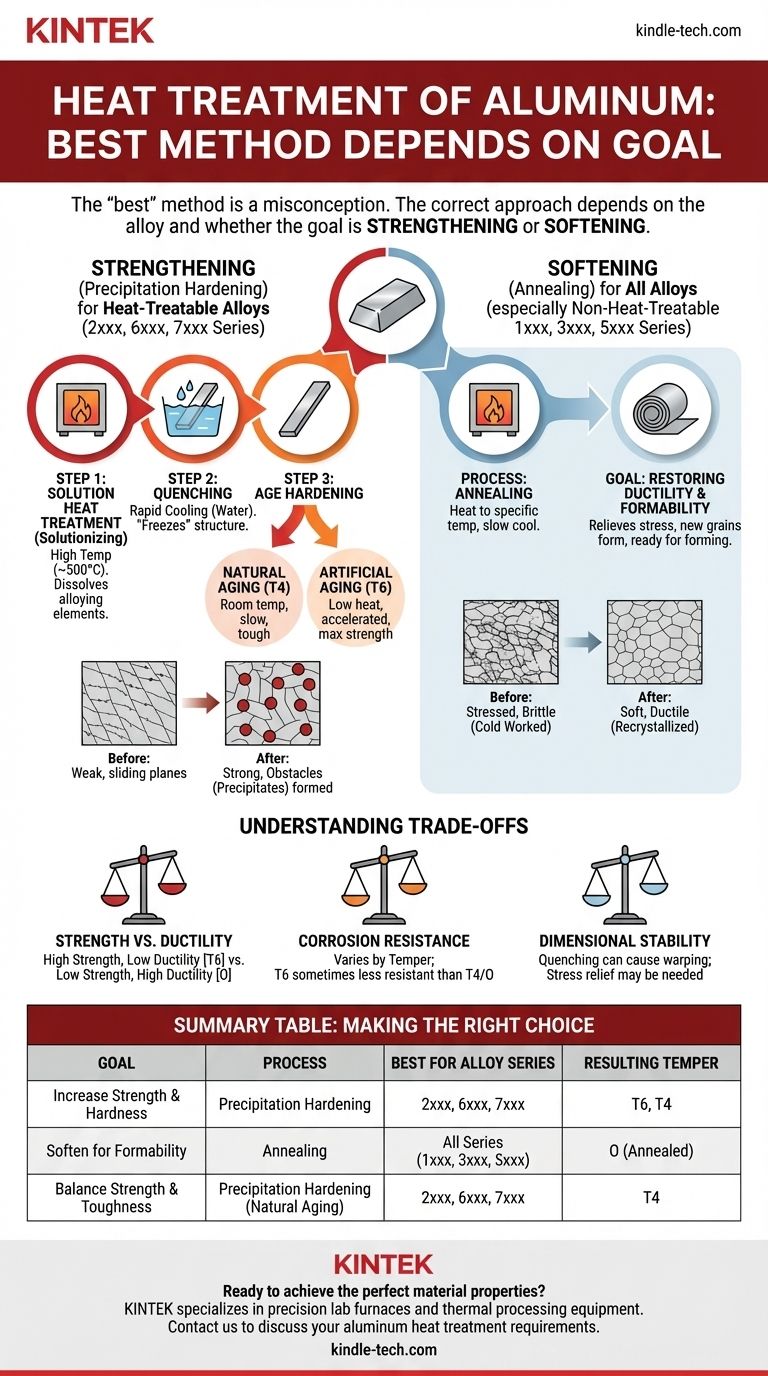

La meilleure méthode de traitement thermique de l'aluminium dépend entièrement de votre objectif. Pour renforcer des alliages spécifiques traitables thermiquement, la méthode principale est le durcissement par précipitation. Pour adoucir l'aluminium afin de le rendre plus formable, le processus correct est le recuit.

Le concept d'un unique "meilleur" traitement thermique pour l'aluminium est une idée fausse. L'approche correcte dépend entièrement de deux facteurs : l'alliage spécifique que vous utilisez et si votre objectif est d'augmenter sa résistance ou de l'adoucir pour le formage.

La division fondamentale : alliages traitables thermiquement vs. non traitables thermiquement

Avant de choisir un processus, vous devez d'abord identifier votre matériau. Contrairement à l'acier, tous les alliages d'aluminium ne réagissent pas aux traitements thermiques de renforcement.

Alliages traitables thermiquement

Ces alliages contiennent des éléments comme le cuivre, le magnésium, le silicium et le zinc qui permettent d'augmenter considérablement leur résistance. Ils sont désignés par les séries 2xxx, 6xxx et 7xxx.

Alliages non traitables thermiquement

Ces alliages acquièrent leur résistance par écrouissage (durcissement par déformation). Le traitement thermique n'est utilisé que pour les adoucir (recuit). Ils sont désignés par les séries 1xxx, 3xxx et 5xxx.

Le processus principal de renforcement : le durcissement par précipitation

Le durcissement par précipitation est un processus en trois étapes conçu pour créer des particules microscopiques, conférant de la résistance, au sein de la structure granulaire du métal. C'est la méthode standard pour renforcer les alliages des séries 2xxx, 6xxx et 7xxx.

L'objectif : créer des obstacles microscopiques

Imaginez la structure interne du métal comme une série de plans. La faiblesse se produit lorsque ces plans glissent facilement les uns sur les autres. Le durcissement par précipitation distribue de minuscules particules dures dans toute la structure qui agissent comme des obstacles, empêchant ce glissement et rendant le matériau beaucoup plus résistant.

Étape 1 : Traitement thermique de mise en solution (solubilisation)

L'aluminium est chauffé à haute température (environ 500°C / 930°F) et maintenu à cette température. Cela dissout les éléments d'alliage dans une solution solide, un peu comme dissoudre du sucre dans de l'eau chaude. L'objectif est de créer une structure uniforme et homogène.

Étape 2 : Trempe

Immédiatement après la mise en solution, le matériau est rapidement refroidi, généralement dans l'eau. Cela "gèle" les éléments d'alliage dissous en place, créant une solution sursaturée, un peu comme congeler rapidement de l'eau sucrée avant que les cristaux de sucre ne puissent se former.

Étape 3 : Durcissement par vieillissement (précipitation)

C'est la dernière étape où la résistance est développée. Les éléments d'alliage piégés commencent à s'agglomérer pour former ces particules fines cruciales (précipités).

- Vieillissement naturel (état T4) : Cela se produit lorsque le matériau est laissé à température ambiante pendant plusieurs jours. Les précipités se forment lentement, ce qui donne un matériau modérément résistant mais très tenace.

- Vieillissement artificiel (état T6) : Ce processus est accéléré en chauffant le matériau à basse température (par exemple, 120-190°C / 250-375°F) pendant plusieurs heures. Cela crée une densité plus élevée de précipités, ce qui entraîne une dureté et une résistance maximales.

Le processus principal d'adoucissement : le recuit

Le recuit est utilisé sur tous les alliages d'aluminium, mais pour des raisons très différentes. Pour les alliages non traitables thermiquement, c'est le seul processus thermique utilisé.

L'objectif : restaurer la ductilité et la formabilité

Lorsque l'aluminium est plié, laminé ou estampé (écroui), sa structure interne devient contrainte et fragile. Le recuit soulage cette contrainte et rend le métal à nouveau doux et ductile, prêt pour un formage ultérieur.

Comment ça marche : la recristallisation

Le processus implique de chauffer l'aluminium à une température spécifique et de le laisser refroidir lentement. Cela permet à de nouveaux grains sans contrainte de se former dans le métal, réinitialisant efficacement ses propriétés à un état doux et malléable.

Comprendre les compromis

Le choix d'un traitement thermique est une décision d'ingénierie qui implique d'équilibrer des propriétés concurrentes.

Résistance vs. Ductilité

C'est le principal compromis. Un aluminium à l'état T6 entièrement durci est très résistant mais se fissurera s'il est plié. Un matériau recuit (état 'O') est faible mais peut être facilement formé en formes complexes.

Résistance à la corrosion

L'état de traitement thermique peut affecter la résistance d'un alliage à la corrosion. Dans certains environnements, un état T6 peut être plus sensible à la fissuration par corrosion sous contrainte qu'un état T4 ou un état recuit.

Stabilité dimensionnelle

Le refroidissement rapide pendant la trempe peut introduire des contraintes internes dans une pièce, ce qui peut la faire se déformer. Les pièces complexes ou de haute précision peuvent nécessiter des étapes de soulagement des contraintes ultérieures.

Faire le bon choix pour votre application

Votre objectif détermine le processus. Identifiez d'abord le résultat souhaité, puis sélectionnez la méthode appropriée.

- Si votre objectif principal est une résistance et une dureté maximales : Le durcissement par précipitation à un état T6 est la norme industrielle pour les alliages traitables thermiquement.

- Si votre objectif principal est la formabilité et la ductilité : Le recuit (état 'O') est le processus correct pour adoucir le matériau, le rendant plus facile à plier, estamper ou emboutir.

- Si votre objectif principal est d'équilibrer la résistance et la ténacité à la rupture : Envisagez un état T4 (vieillissement naturel), qui offre souvent une meilleure ténacité qu'un état T6 entièrement vieilli.

Comprendre ces processus fondamentaux vous permet de sélectionner un traitement thermique qui conçoit précisément les propriétés matérielles que votre projet exige.

Tableau récapitulatif :

| Objectif | Processus | Meilleur pour les séries d'alliages | État résultant |

|---|---|---|---|

| Augmenter la résistance et la dureté | Durcissement par précipitation (Traitement de mise en solution + Trempe + Vieillissement) | 2xxx, 6xxx, 7xxx | T6 (Vieillissement artificiel), T4 (Vieillissement naturel) |

| Adoucir pour la formabilité | Recuit | Toutes les séries (1xxx, 3xxx, 5xxx, etc.) | O (Recuit) |

| Équilibrer la résistance et la ténacité | Durcissement par précipitation (Vieillissement naturel) | 2xxx, 6xxx, 7xxx | T4 (Vieillissement naturel) |

Prêt à obtenir les propriétés matérielles parfaites pour vos composants en aluminium ?

Le traitement thermique correct est essentiel au succès de votre projet. KINTEK est spécialisé dans les fours de laboratoire de précision et les équipements de traitement thermique, vous aidant à exécuter des cycles de durcissement par précipitation ou de recuit parfaits pour votre alliage d'aluminium spécifique.

Nous fournissons la chaleur fiable et constante dont vous avez besoin pour développer une résistance maximale, améliorer la formabilité ou optimiser la ténacité. Laissez notre expertise en solutions de chauffage de laboratoire soutenir votre R&D et votre contrôle qualité.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences en matière de traitement thermique de l'aluminium et trouver le four idéal pour votre laboratoire.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de 1700℃ pour laboratoire

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à moufle de laboratoire à moufle à levage par le bas

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- À quoi sert un four sous vide ? Atteignez la pureté dans le traitement à haute température

- Quels matériaux sont utilisés dans un four sous vide ? Un guide sur les matériaux de zone chaude et les métaux traités

- Quel est le taux de fuite pour un four sous vide ? Assurer la pureté du processus et la répétabilité

- Quels matériaux sont utilisés dans un four sous vide ? Choisir la bonne zone chaude pour votre processus

- Pourquoi utiliser le traitement thermique sous vide ? Obtenez des composants métalliques impeccables et haute performance