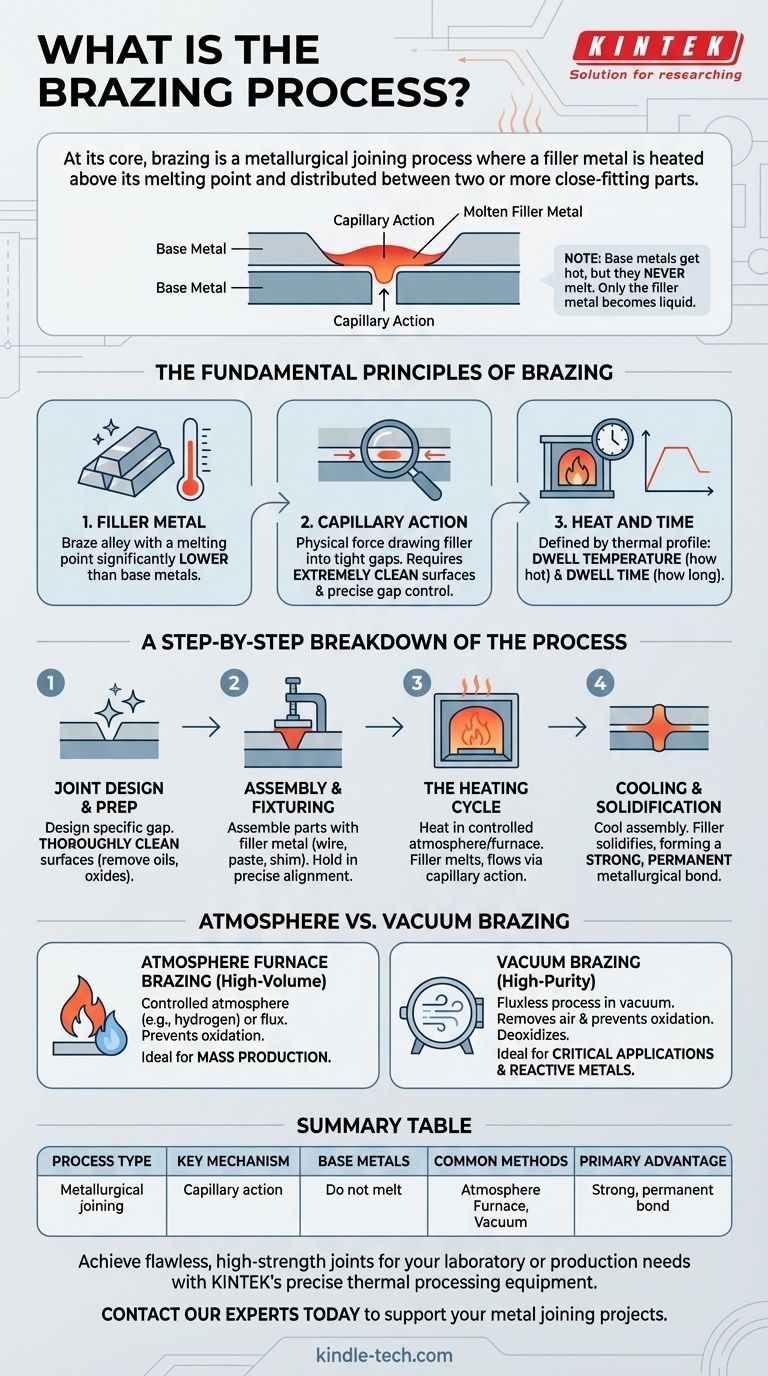

À la base, le brasage est un procédé d'assemblage métallurgique où un métal d'apport est chauffé au-dessus de son point de fusion et distribué entre deux ou plusieurs pièces ajustées. Le métal d'apport, qui a un point de fusion inférieur à celui des métaux de base assemblés, est aspiré dans l'interstice par capillarité. Lorsque l'ensemble refroidit, le métal d'apport se solidifie pour former une liaison métallurgique solide et permanente sans faire fondre les matériaux de base.

Le brasage n'est pas simplement « coller avec du métal ». C'est un procédé thermique précis qui repose sur la création de surfaces chimiquement propres et le contrôle de la température pour permettre à un alliage d'apport en fusion de mouiller et de s'écouler dans un joint, créant une liaison souvent aussi solide que les métaux de base eux-mêmes.

Les principes fondamentaux du brasage

Pour maîtriser le brasage, il faut comprendre les trois éléments fondamentaux qui le rendent efficace : le métal d'apport, l'action capillaire et l'environnement de chauffage contrôlé. Ces principes sont universels, que vous assembliez de simples tubes en cuivre ou des composants aérospatiaux complexes.

Le rôle du métal d'apport

Le métal d'apport, ou alliage de brasure, est le cœur de l'assemblage. Sa composition est choisie de manière à ce que son point de fusion soit nettement inférieur à celui des métaux de base assemblés.

Cette distinction est cruciale : les métaux de base chauffent, mais ils ne fondent jamais. Seul le métal d'apport devient liquide.

L'importance de l'action capillaire

L'action capillaire est la force physique qui attire le métal d'apport liquide dans l'interstice étroit entre les pièces. Pour que cela fonctionne, deux conditions sont essentielles.

Premièrement, les pièces doivent être extrêmement propres et exemptes d'oxydes. Deuxièmement, l'interstice entre les pièces doit être contrôlé avec précision, ni trop large, ni trop étroit.

Les paramètres critiques : Chaleur et Temps

Chaque opération de brasage est définie par son profil thermique. Les paramètres clés sont la température de maintien (jusqu'où la chaleur monte) et la durée de maintien (combien de temps elle reste chaude).

L'objectif est de chauffer l'ensemble uniformément à une température supérieure au point de fusion du métal d'apport mais inférieure aux points de fusion des métaux de base, en maintenant cette température juste assez longtemps pour que le métal d'apport s'écoule complètement à travers le joint.

Une analyse étape par étape du processus

Bien que les techniques spécifiques varient, la séquence fondamentale du brasage en four offre un modèle clair pour comprendre le processus du début à la fin.

Étape 1 : Conception et préparation du joint

Le succès commence avant même que les pièces ne soient chauffées. Le joint doit être conçu avec un interstice spécifique pour favoriser l'action capillaire.

De manière cruciale, les surfaces des métaux de base doivent être nettoyées en profondeur pour éliminer toute huile, saleté et couche d'oxyde qui empêcherait le métal d'apport de mouiller la surface.

Étape 2 : Assemblage et maintien

Les pièces nettoyées sont assemblées, souvent avec le métal d'apport pré-placé dans ou près du joint sous forme de fil, de pâte ou de feuille.

L'assemblage est maintenu en alignement précis à l'aide de pinces ou de dispositifs de support pour garantir qu'il ne bouge pas pendant le cycle de chauffage et de refroidissement.

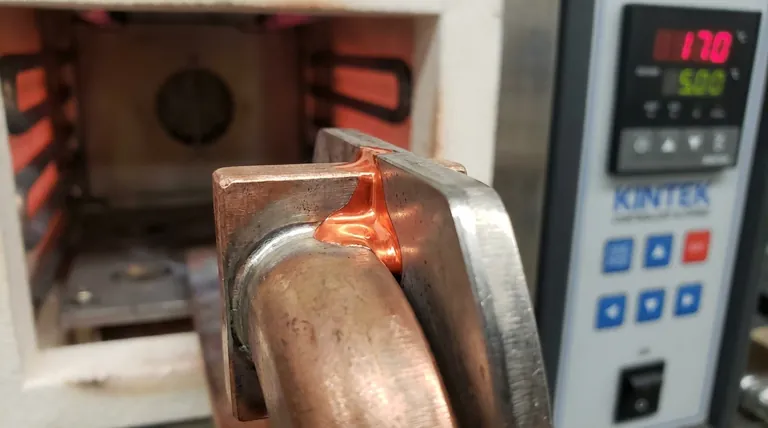

Étape 3 : Le cycle de chauffage

L'ensemble est chauffé dans une atmosphère contrôlée, le plus souvent un four. À mesure que la température augmente, les oxydes résiduels sont souvent décomposés par la dilatation thermique ou éliminés par le flux ou l'environnement du four lui-même.

Une fois que l'assemblage atteint la température cible, le métal d'apport fond et est aspiré à travers tout le joint par capillarité.

Étape 4 : Refroidissement et solidification

Une fois que le métal d'apport a complètement pénétré le joint, l'ensemble est refroidi de manière contrôlée. Pendant le refroidissement, le métal d'apport se solidifie, créant une liaison métallurgique solide et continue entre les pièces. L'ensemble fini est ensuite nettoyé si nécessaire.

Comprendre les compromis : Atmosphère contre Vide

L'environnement dans lequel le brasage a lieu a un impact énorme sur la qualité finale du joint. Les deux méthodes industrielles les plus courantes sont le brasage en four sous atmosphère et le brasage sous vide.

Brasage en four : Le cheval de bataille à haut volume

Dans le brasage en four standard, la chambre de chauffage est remplie d'une atmosphère contrôlée (comme l'hydrogène) ou un flux est utilisé. Cela empêche les métaux de base de s'oxyder à haute température.

Cette méthode est exceptionnellement efficace pour créer des milliers de joints simultanément, ce qui la rend idéale pour la production de masse. Cependant, l'utilisation de flux peut nécessiter une étape de nettoyage post-brasage pour éliminer les résidus corrosifs.

Brasage sous vide : Le spécialiste de haute pureté

Le brasage sous vide est un procédé sans flux réalisé dans une chambre à basse pression (un vide). Au lieu de s'appuyer sur un gaz ou un flux chimique, le vide lui-même élimine l'air et empêche l'oxydation.

Cet environnement de haute pureté peut même extraire les contaminants et les oxydes du métal, un processus connu sous le nom de « désoxydation ». Le résultat est un joint exceptionnellement solide et propre, ce qui en fait la méthode préférée pour les applications critiques et les métaux réactifs.

Faire le bon choix pour votre application

La sélection de la méthode de brasage correcte dépend entièrement des objectifs de votre projet en matière de volume, de matériau et de qualité finale.

- Si votre objectif principal est la production à haut volume de métaux non réactifs : Le brasage en four standard offre une efficacité inégalée pour créer des joints solides et fiables à l'échelle.

- Si votre objectif principal est l'assemblage de métaux réactifs ou l'obtention d'une pureté maximale du joint : Le brasage sous vide est le choix supérieur car il élimine le besoin de flux et empêche l'oxydation au niveau le plus fondamental.

- Si votre objectif principal est un joint réussi quelle que soit la méthode : Un nettoyage méticuleux de la surface et un contrôle précis de l'interstice du joint sont les facteurs les plus critiques pour la réussite.

En comprenant ces principes fondamentaux, vous pouvez tirer parti du brasage pour créer des joints robustes et fiables, même pour les applications les plus exigeantes.

Tableau récapitulatif :

| Aspect du brasage | Détail clé |

|---|---|

| Type de processus | Assemblage métallurgique |

| Mécanisme clé | Action capillaire |

| Métaux de base | Ne fondent pas |

| Méthodes courantes | Four sous atmosphère, Vide |

| Avantage principal | Liaison solide et permanente |

Obtenez des joints impeccables et de haute résistance pour vos besoins en laboratoire ou en production. KINTEK est spécialisé dans l'équipement de traitement thermique précis essentiel pour des opérations de brasage réussies. Que vous ayez besoin de l'efficacité à haut volume des fours sous atmosphère ou des résultats de haute pureté des systèmes de brasage sous vide, notre expertise en équipement de laboratoire garantit que vous disposez de l'outil adapté à vos matériaux et exigences de qualité spécifiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos projets d'assemblage métallique.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four à Pressage à Chaud sous Vide Machine à Pressage sous Vide Four Tubulaire

- Four de graphitation sous vide à ultra-haute température au graphite

Les gens demandent aussi

- Pourquoi l'azote est-il utilisé dans un four ? Un bouclier rentable pour les processus à haute température

- Qu'est-ce que le traitement thermique sous atmosphère inerte ? Protégez vos métaux de l'oxydation et de la décarburation

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2