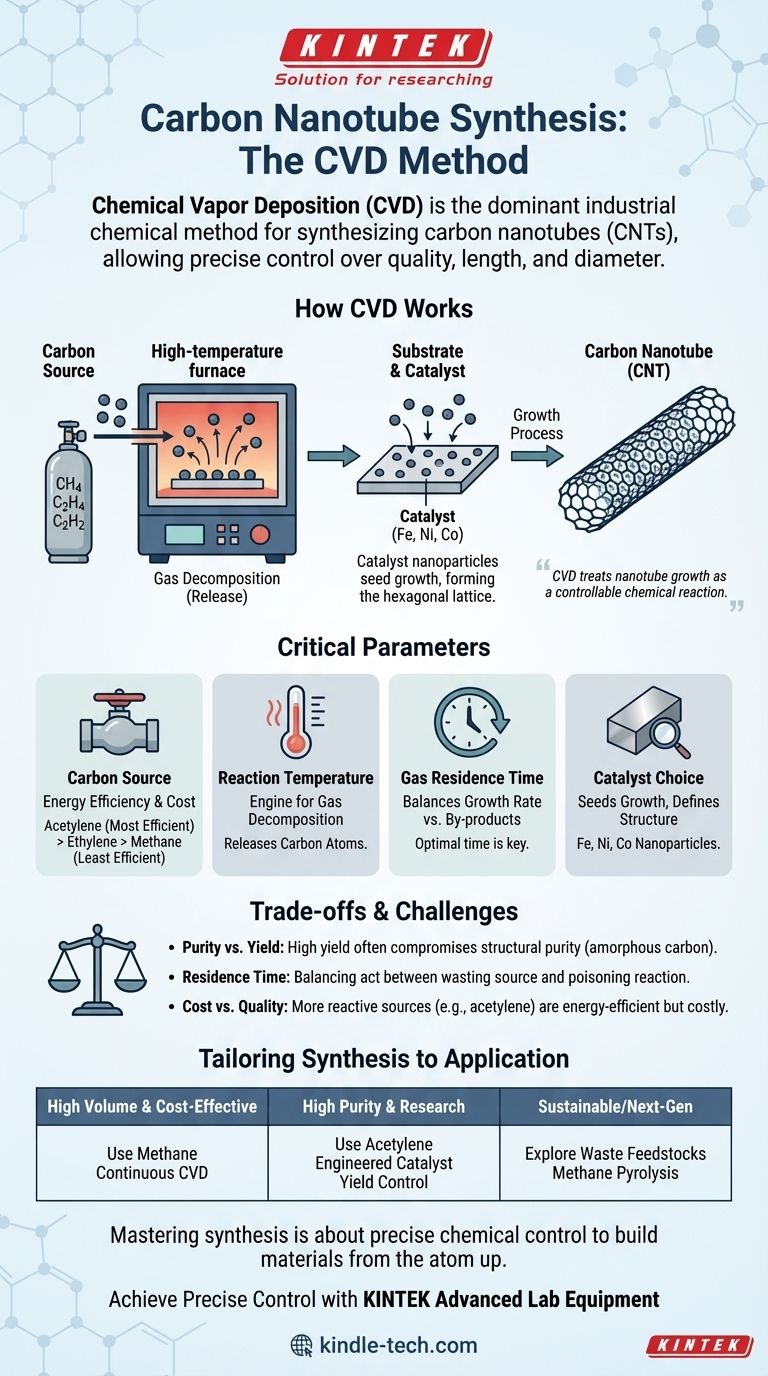

La principale méthode chimique pour la synthèse de nanotubes de carbone à l'échelle commerciale est le dépôt chimique en phase vapeur (CVD). Bien que des méthodes plus anciennes comme l'ablation laser et la décharge à arc existent, le CVD est devenu le processus industriel dominant car il permet un meilleur contrôle du processus de croissance, conduisant à des matériaux de meilleure qualité avec les propriétés souhaitées.

Le défi dans la production de nanotubes de carbone n'est pas seulement de les fabriquer, mais de les fabriquer avec une qualité et une structure constantes à l'échelle. Le dépôt chimique en phase vapeur (CVD) est la solution la plus efficace car il traite la croissance des nanotubes comme une réaction chimique contrôlable, régie par des entrées précises comme la température, le débit de gaz et le choix du catalyseur.

Comment fonctionne le dépôt chimique en phase vapeur (CVD)

Le CVD est un processus où un substrat est exposé à un ou plusieurs précurseurs chimiques volatils, qui réagissent ou se décomposent à la surface du substrat pour produire le dépôt souhaité. Pour les nanotubes de carbone, ce processus est spécifiquement adapté au carbone.

Le principe fondamental

La synthèse a lieu dans un four à haute température. Un gaz contenant du carbone, connu sous le nom de source de carbone ou précurseur, est passé à travers le four.

À haute température, le gaz se décompose, libérant des atomes de carbone. Ces atomes diffusent ensuite vers un substrat qui est recouvert d'un catalyseur métallique.

Le rôle du catalyseur

Le catalyseur, généralement une nanoparticule d'un métal de transition comme le fer, le nickel ou le cobalt, est la graine pour la croissance des nanotubes. Les atomes de carbone se déposent sur la particule de catalyseur et s'assemblent en la structure en réseau hexagonal d'un nanotube de carbone, qui croît ensuite à partir du catalyseur.

Pourquoi le CVD est la norme

Le CVD est la technique la plus couramment employée pour la synthèse de nanomatériaux pour une raison claire. Il offre une voie efficace pour produire des matériaux de haute qualité en permettant un contrôle précis des propriétés du produit final.

Les paramètres critiques qui définissent le succès

La qualité, la longueur et le diamètre des nanotubes de carbone ne sont pas accidentels. Ils sont le résultat direct d'une gestion minutieuse de plusieurs paramètres de fonctionnement clés pendant le processus CVD.

Choix de la source de carbone

Le gaz utilisé comme matière première carbonée a un impact significatif sur l'énergie requise pour le processus.

Les sources courantes comme le méthane et l'éthylène doivent d'abord être décomposées thermiquement pour former les précurseurs directs de carbone pour la croissance. En revanche, l'acétylène peut agir comme précurseur direct sans cet apport d'énergie supplémentaire.

Cela signifie que l'acétylène est plus économe en énergie pour la synthèse de CNT, suivi de l'éthylène, puis du méthane, qui nécessite le plus d'énergie pour la conversion thermique.

Température de réaction

La température est le moteur du processus CVD. Elle fournit l'énergie nécessaire pour briser les liaisons chimiques dans le gaz source de carbone, libérant les atomes de carbone nécessaires à la formation des nanotubes. La plage de température spécifique dépend fortement du catalyseur et de la source de carbone utilisés.

Temps de séjour du gaz

Le temps de séjour est la durée pendant laquelle le gaz source de carbone reste dans la zone de réaction à haute température. Ce paramètre est un équilibre délicat.

Un temps de séjour optimal assure un taux de croissance élevé. Trop peu de temps, et le gaz traverse sans se décomposer complètement, gaspillant de la matière. Trop de temps, et des sous-produits peuvent s'accumuler, limitant l'approvisionnement en nouvelle source de carbone au catalyseur et entravant la croissance.

Comprendre les compromis et les défis

Bien que puissante, la méthode CVD n'est pas sans ses complexités. L'obtention d'un rendement de haute qualité nécessite de naviguer entre plusieurs compromis clés.

Pureté vs. Rendement

L'un des principaux défis est de produire un rendement élevé de nanotubes sans créer également de sous-produits indésirables, tels que le carbone amorphe. L'optimisation des conditions pour un rendement élevé peut parfois compromettre la pureté structurelle du produit final.

L'équilibre du temps de séjour

Comme indiqué, la gestion du temps de séjour est essentielle. Un ingénieur doit trouver le point d'équilibre précis pour un système donné. Un temps insuffisant gaspille la source de carbone, tandis qu'un temps excessif empoisonne l'environnement de réaction avec des sous-produits et limite l'efficacité du catalyseur.

Coût vs. Qualité

Le choix de la source de carbone a un impact direct sur le coût et la qualité. Bien que les gaz plus réactifs comme l'acétylène soient plus économes en énergie, ils peuvent aussi être plus chers. Le méthane est souvent moins cher mais nécessite des températures plus élevées et plus d'énergie pour obtenir le même résultat.

Faire le bon choix pour votre objectif

L'approche idéale pour la synthèse de nanotubes de carbone dépend entièrement de l'application prévue. Comprendre les paramètres du processus CVD vous permet d'adapter la production pour répondre à des besoins spécifiques.

- Si votre objectif principal est une production à grand volume et rentable : L'utilisation d'un précurseur moins coûteux comme le méthane dans un système CVD continu bien optimisé est l'approche industrielle standard.

- Si votre objectif principal est des nanotubes de haute pureté, structurellement parfaits pour la recherche : Vous utiliseriez une source très réactive comme l'acétylène avec un catalyseur précisément conçu, en vous concentrant sur le contrôle du rendement.

- Si votre objectif principal est la synthèse durable ou de nouvelle génération : Vous exploreriez les méthodes émergentes, telles que l'utilisation de matières premières de déchets ou la pyrolyse du méthane.

En fin de compte, la maîtrise de la synthèse de nanotubes de carbone consiste en un contrôle chimique précis pour construire des matériaux atome par atome.

Tableau récapitulatif :

| Paramètre | Impact sur la synthèse de CNT |

|---|---|

| Source de carbone | Détermine l'efficacité énergétique et le coût (Acétylène > Éthylène > Méthane) |

| Température de réaction | Contrôle l'énergie pour la décomposition du gaz et la libération de carbone |

| Temps de séjour du gaz | Équilibre le taux de croissance par rapport à la formation de sous-produits |

| Choix du catalyseur | Amorce la croissance des nanotubes et définit la structure (Fe, Ni, Co) |

Prêt à atteindre un contrôle précis sur votre synthèse de nanotubes de carbone ? KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables avancés, y compris des systèmes CVD adaptés à la recherche et à la production de nanomatériaux. Que votre objectif soit la fabrication à grand volume ou la recherche de haute pureté, notre expertise peut vous aider à optimiser chaque paramètre pour des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir les besoins spécifiques de votre laboratoire en nanotechnologie et en développement de matériaux avancés.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à zones de chauffage multiples, équipement de système de chambre de dépôt chimique en phase vapeur

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire de laboratoire en quartz à 1700℃ avec four tubulaire en tube d'alumine

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces