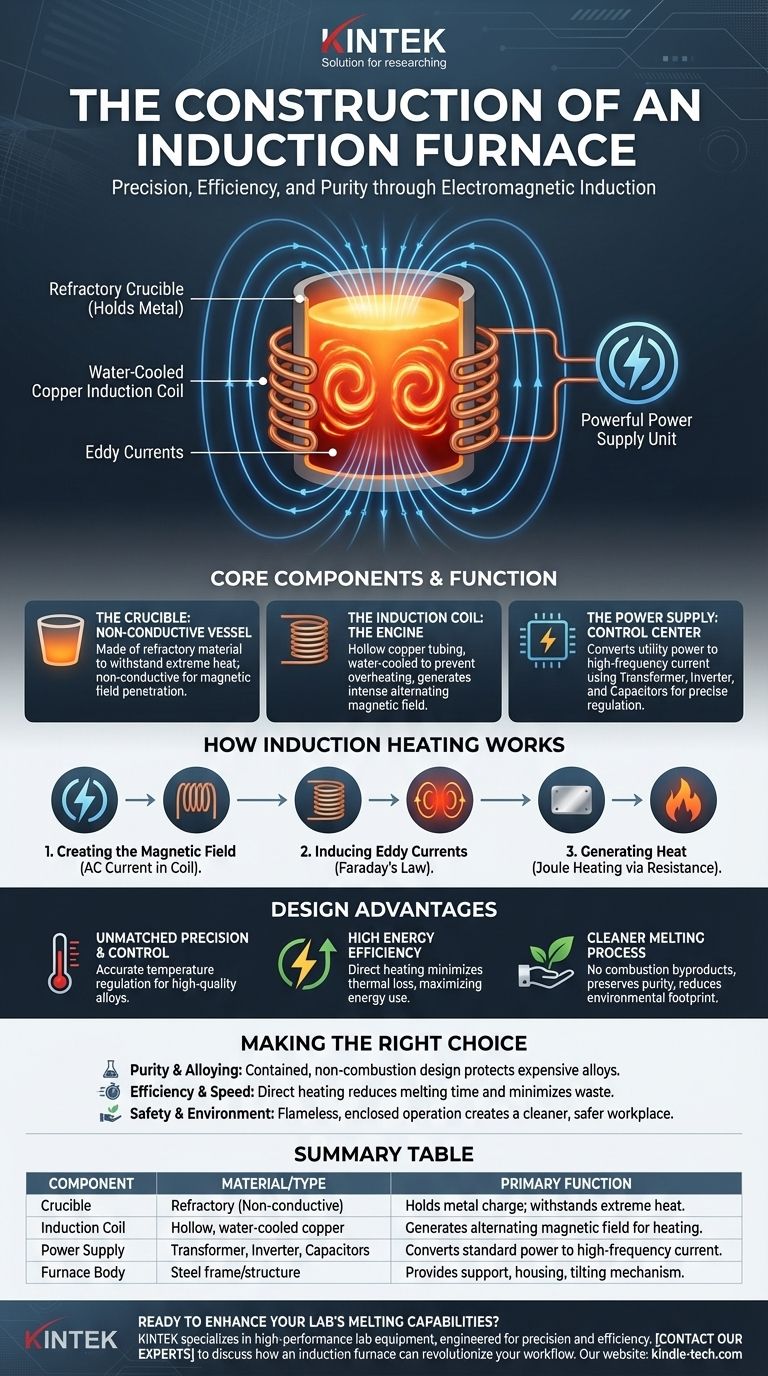

À la base, un four à induction est construit à partir de trois composants principaux : un creuset non conducteur pour contenir le métal, une bobine de cuivre l'entourant et une puissante alimentation électrique. Cette conception utilise un courant alternatif puissant dans la bobine pour créer un champ magnétique qui chauffe directement le métal, sans aucune flamme externe ni élément chauffant.

Le génie d'un four à induction ne réside pas dans ses pièces, mais dans son principe. Sa construction est conçue pour utiliser l'induction électromagnétique afin de générer de la chaleur à l'intérieur du métal cible, ce qui en fait une méthode de fusion intrinsèquement précise, efficace et propre.

Les composants essentiels et leur fonction

Un four à induction est un système où chaque composant a un but distinct et critique dans le processus de fusion. Comprendre ces pièces révèle comment la technologie atteint ses résultats.

Le creuset (le récipient de confinement)

Le creuset est le récipient central qui contient la charge, c'est-à-dire le métal à fondre. Il est fabriqué à partir d'un matériau réfractaire, ce qui signifie qu'il peut supporter des températures extrêmes sans fondre, réagir avec le métal ou conduire l'électricité.

Cette propriété non conductrice est cruciale. Elle garantit que le champ magnétique traverse le creuset et n'induit de la chaleur que dans la charge métallique conductrice à l'intérieur.

La bobine d'induction (le moteur)

Enroulée autour de l'extérieur du creuset se trouve la bobine d'induction, généralement constituée de tubes de cuivre creux. Un courant alternatif puissant et à haute fréquence traverse cette bobine.

La fonction de cette bobine est de générer le champ magnétique intense et rapidement inversé qui est la base du chauffage par induction. En raison des courants électriques immenses impliqués, le tube de cuivre est refroidi par eau pour éviter que la bobine elle-même ne surchauffe et ne fonde.

L'unité d'alimentation électrique (le centre de contrôle)

L'alimentation électrique est bien plus qu'une simple connexion au réseau électrique. C'est une unité sophistiquée composée d'un transformateur, d'un onduleur et d'un banc de condensateurs.

Cette unité prend l'énergie électrique standard et la convertit en courant à haute intensité et haute fréquence requis par la bobine d'induction. Le système de contrôle permet aux opérateurs de réguler précisément cette puissance, leur donnant un contrôle exact sur le taux de fusion et la température finale.

Le corps du four et la structure de support

L'ensemble du creuset et de la bobine est logé dans une coque ou un cadre en acier robuste. Ce corps assure l'intégrité structurelle, protège les composants et comprend souvent un mécanisme d'inclinaison pour permettre le versement sûr du métal en fusion. Des hottes d'extraction des fumées sont également intégrées pour gérer les vapeurs libérées par la fusion.

Comment la construction permet le chauffage par induction

L'agencement physique de ces composants est conçu spécifiquement pour exploiter une loi fondamentale de la physique : l'induction électromagnétique.

1. Création du champ magnétique

Lorsque l'alimentation électrique envoie un courant alternatif à haute fréquence dans la bobine de cuivre, elle génère un champ magnétique puissant et rapidement changeant qui pénètre la zone à l'intérieur de la bobine.

2. Induction des courants de Foucault

Ce champ magnétique traverse le creuset et pénètre la charge métallique. Selon la loi de Faraday sur l'induction, le champ magnétique changeant induit de petits courants électriques circulaires à l'intérieur du métal lui-même. Ceux-ci sont connus sous le nom de courants de Foucault.

3. Génération de chaleur par résistance

Lorsque ces courants de Foucault tourbillonnent à travers le métal, ils rencontrent la résistance électrique naturelle du matériau. Cette friction génère une chaleur intense par un processus appelé chauffage Joule. Le métal devient effectivement son propre élément chauffant, fondant rapidement et uniformément de l'intérieur vers l'extérieur.

Comprendre les avantages de la conception

La construction unique d'un four à induction conduit directement à plusieurs avantages opérationnels significatifs par rapport aux fours traditionnels à combustible.

Précision et contrôle de la température inégalés

Parce que la chaleur est générée par un courant électrique étroitement contrôlé, les opérateurs peuvent augmenter, diminuer ou maintenir la température avec un niveau de précision difficile à atteindre avec la combustion. Il en résulte une différence de température minimale tout au long de la fusion et est vital pour produire des alliages de haute qualité.

Haute efficacité énergétique

Les fours traditionnels chauffent une chambre et dépendent du rayonnement et de la convection pour transférer cette chaleur au métal, perdant une quantité significative d'énergie dans l'environnement. Le chauffage par induction est direct, générant de la chaleur uniquement là où elle est nécessaire – à l'intérieur du métal lui-même. Cela minimise les pertes thermiques et rend le processus très économe en énergie.

Un processus de fusion plus propre

La fusion par induction est un processus entièrement propre du point de vue énergétique. Il n'y a pas de combustion, ce qui signifie qu'aucun sous-produit comme la fumée, les cendres ou le dioxyde de carbone n'est introduit dans la fusion ou dans l'atmosphère. Cela contribue à préserver la pureté des métaux précieux et réduit considérablement l'empreinte environnementale de l'installation.

Faire le bon choix pour votre objectif

La construction d'un four à induction est le reflet direct de sa fonction prévue. Sa conception offre des avantages spécifiques en fonction de votre objectif principal.

- Si votre objectif principal est la pureté des matériaux et l'alliage : La conception sans combustion et confinée est idéale pour préserver les alliages coûteux et prévenir la contamination de la fusion.

- Si votre objectif principal est l'efficacité opérationnelle et la rapidité : Le chauffage direct via les courants de Foucault minimise le gaspillage d'énergie, réduit le temps de fusion et permet des cycles opérationnels plus rapides.

- Si votre objectif principal est l'impact environnemental et la sécurité au travail : Le fonctionnement fermé et sans flamme crée un environnement de travail plus propre, plus frais et plus sûr tout en éliminant les émissions directes de combustibles fossiles.

En fin de compte, la construction d'un four à induction représente une solution sophistiquée conçue pour un traitement des métaux moderne, précis et efficace.

Tableau récapitulatif :

| Composant | Matériau / Type | Fonction principale |

|---|---|---|

| Creuset | Réfractaire (non conducteur) | Contient la charge métallique ; résiste à la chaleur extrême. |

| Bobine d'induction | Cuivre creux, refroidi par eau | Génère le champ magnétique alternatif pour le chauffage. |

| Alimentation électrique | Transformateur, Onduleur, Condensateurs | Convertit l'alimentation standard en courant haute fréquence pour la bobine. |

| Corps du four | Cadre/structure en acier | Fournit un support, un logement et souvent un mécanisme d'inclinaison. |

Prêt à améliorer les capacités de fusion de votre laboratoire ?

KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour la précision, l'efficacité et la pureté. Que vous travailliez avec des métaux précieux, des alliages avancés ou que vous ayez besoin d'un processus de fusion plus propre, nos solutions sont conçues pour répondre à vos besoins spécifiques en laboratoire.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont un four à induction peut révolutionner votre flux de travail et vous offrir des résultats supérieurs.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Système de fusion par induction sous vide pour la fabrication de bandes et de fils

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

Les gens demandent aussi

- Comment fonctionne un four à induction Inductotherm ? Exploiter l'induction électromagnétique pour une fusion des métaux efficace

- Pourquoi un four à induction à haute fréquence est-il préféré à un four à résistance ? Optimiser la recherche sur la solubilité de l'hydrogène

- Quels rôles jouent le VIM et le VAR dans l'alliage 718 ? Obtenir une pureté et une intégrité structurelle supérieures

- Pouvez-vous faire fondre l'aluminium par induction ? Découvrez la méthode supérieure pour la fusion de haute pureté

- Que signifie VAR pour l'acier ? Un guide du refusion par arc sous vide pour l'acier de haute pureté

- À quoi sert un four à induction ? Obtenez une fusion et un traitement thermique des métaux rapides et propres

- Quels sont les différents types de chauffage par induction ? Choisissez le bon système pour vos besoins de fusion et de traitement thermique

- Comment les fours de fusion à haute température garantissent-ils la bioactivité des matériaux ? Obtenir des revêtements de verre bioactif précis