En nanotechnologie, le dépôt chimique en phase vapeur (CVD) est un processus de construction de matériaux atome par atome. Il fonctionne en introduisant des gaz réactifs dans une chambre, où ils subissent une réaction chimique et déposent un nouveau film mince solide sur une surface cible, connue sous le nom de substrat. Cette méthode est fondamentale pour la nanotechnologie car elle offre la précision nécessaire pour créer des matériaux ultra-minces de haute qualité comme le graphène et les couches complexes utilisées dans les micropuces modernes.

L'idée essentielle est de considérer le CVD non pas seulement comme une technique de revêtement, mais comme une plateforme de fabrication fondamentale. Il donne aux ingénieurs un contrôle au niveau atomique pour construire une vaste gamme de nanomatériaux haute performance qui seraient impossibles à créer autrement.

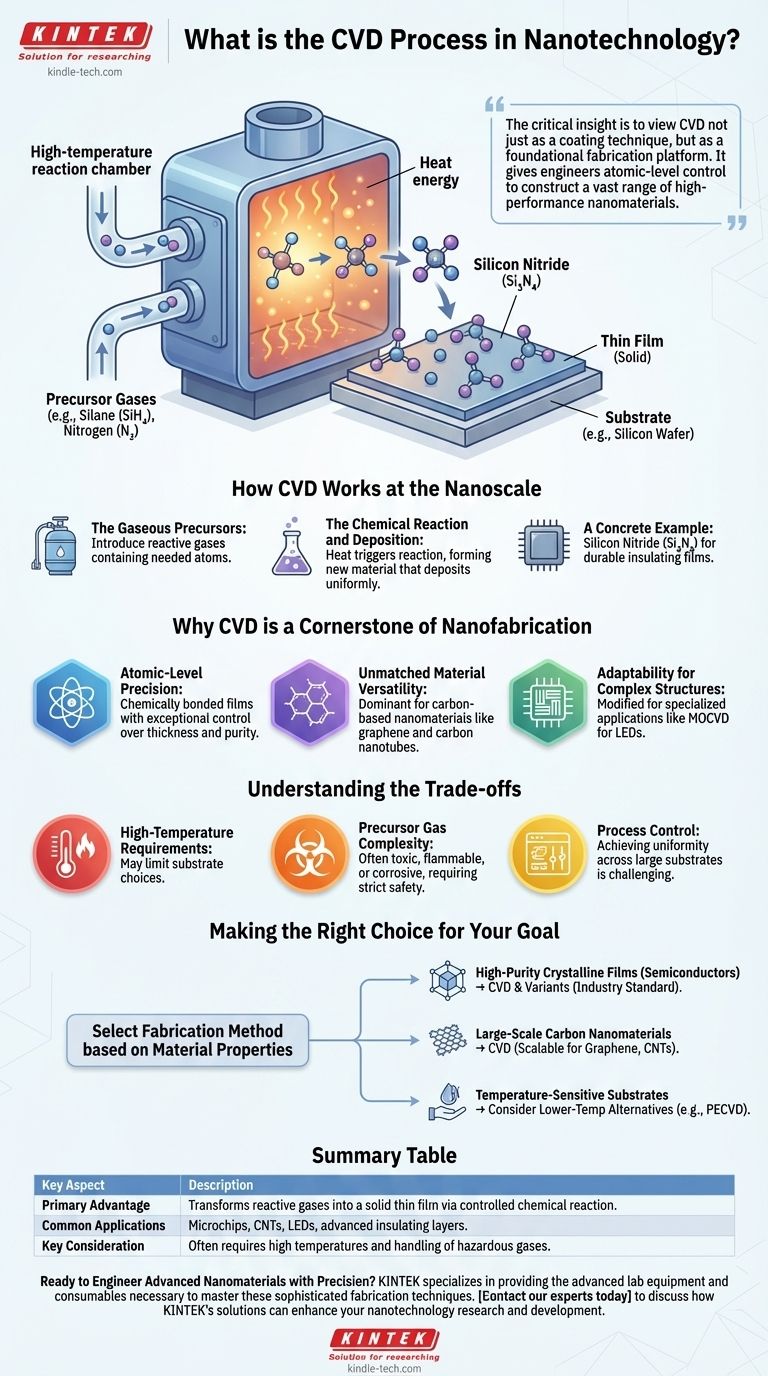

Comment le CVD fonctionne à l'échelle nanométrique

À la base, le processus CVD est une réaction chimique contrôlée qui transforme les gaz en un solide. Cette transformation est ce qui permet la construction précise de nanomatériaux.

Les précurseurs gazeux

Le processus commence par l'introduction de deux ou plusieurs gaz, appelés précurseurs, dans une chambre de réaction à haute température. Ces gaz sont spécifiquement choisis parce qu'ils contiennent les atomes nécessaires au matériau final.

La réaction chimique et le dépôt

À l'intérieur de la chambre, la chaleur fournit l'énergie nécessaire pour déclencher une réaction chimique entre les gaz précurseurs. Cette réaction forme un nouveau matériau solide qui se dépose ensuite uniformément sur un substrat, tel qu'une tranche de silicium, construisant le film désiré couche atomique par couche atomique.

Un exemple concret : le nitrure de silicium

Un exemple courant est la création de nitrure de silicium (Si₃N₄), un matériau isolant durable. Du silane gazeux (SiH₄) et de l'azote (N₂) sont introduits dans la chambre. Ils réagissent pour former du nitrure de silicium solide, qui se dépose sur la tranche, créant un film chimiquement lié et de haute pureté.

Pourquoi le CVD est une pierre angulaire de la nanofabrication

Le CVD n'est pas seulement une option parmi d'autres ; c'est souvent la méthode la plus efficace pour synthétiser des nanomatériaux de haute qualité en raison de sa combinaison unique de précision, de polyvalence et de rapidité.

Précision au niveau atomique

Le CVD permet la création de films minces chimiquement liés avec un contrôle exceptionnel de l'épaisseur et de la pureté. Cette précision est essentielle pour fabriquer les structures haute performance requises dans la nanoélectronique et l'électronique de puissance.

Polyvalence matérielle inégalée

Le processus est incroyablement polyvalent et est utilisé pour créer un large éventail de nanomatériaux. C'est la méthode dominante pour produire des nanomatériaux à base de carbone, y compris le graphène, les nanotubes de carbone (NTC) et les fullerènes.

Adaptabilité pour les structures complexes

La technique CVD de base peut être modifiée pour des applications hautement spécialisées. Par exemple, le dépôt chimique en phase vapeur organométallique (MOCVD) est une variante utilisée pour faire croître des couches monocristallines complexes sur des tranches semi-conductrices, ce qui est une étape critique dans la fabrication des LED et des transistors haute fréquence.

Comprendre les compromis

Bien que puissant, le processus CVD n'est pas sans défis. Comprendre ses limites est essentiel pour son application réussie.

Exigences de haute température

De nombreux processus CVD nécessitent des températures très élevées pour initier les réactions chimiques. Cela peut limiter les types de matériaux de substrat qui peuvent être utilisés, car certains peuvent être endommagés ou fondre dans de telles conditions.

Complexité des gaz précurseurs

Les gaz précurseurs utilisés en CVD peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite des protocoles de sécurité et des équipements de manipulation sophistiqués, ce qui augmente le coût global et la complexité de l'opération.

Contrôle du processus

Obtenir un film parfaitement uniforme sur un grand substrat est un défi. Cela nécessite un contrôle précis de plusieurs variables simultanément, y compris la température, la pression et les débits de gaz, ce qui rend l'optimisation du processus une tâche complexe.

Faire le bon choix pour votre objectif

Le choix de la bonne méthode de fabrication dépend entièrement des propriétés du matériau que vous devez créer.

- Si votre objectif principal est des films cristallins de haute pureté pour les semi-conducteurs : Le CVD et ses variantes sont la norme de l'industrie en raison de leur qualité et de leur contrôle inégalés.

- Si votre objectif principal est la production à grande échelle de nanomatériaux carbonés : Le CVD est l'une des méthodes les plus évolutives et efficaces pour produire du graphène et des nanotubes de carbone de haute qualité.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Le CVD traditionnel à haute température est probablement inadapté, et vous devriez envisager des alternatives à basse température comme le CVD assisté par plasma (PECVD).

En fin de compte, comprendre les principes du CVD est la première étape vers l'ingénierie de la prochaine génération de matériaux avancés.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Principe fondamental | Transforme les gaz réactifs en un film mince solide sur un substrat via une réaction chimique contrôlée. |

| Avantage principal | Offre une précision au niveau atomique pour créer des matériaux de haute pureté et uniformes comme le graphène et le nitrure de silicium. |

| Applications courantes | Fabrication de micropuces, de nanotubes de carbone (NTC), de LED et de couches isolantes avancées. |

| Considération clé | Nécessite souvent des températures élevées et une manipulation soigneuse de gaz précurseurs spécialisés, parfois dangereux. |

Prêt à concevoir des nanomatériaux avancés avec précision ?

Le processus CVD est la base de la création des matériaux haute performance qui alimentent la technologie moderne. KINTEK est spécialisé dans la fourniture des équipements de laboratoire et des consommables avancés nécessaires pour maîtriser ces techniques de fabrication sophistiquées.

Que vous développiez des semi-conducteurs de nouvelle génération, synthétisiez du graphène ou fassiez croître des structures cristallines complexes, notre expertise soutient votre innovation de la R&D à la production.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont les solutions de KINTEK peuvent améliorer votre recherche et développement en nanotechnologie.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces