Dans la fabrication, le dépôt est le processus d'application d'une couche mince de matériau sur une surface, appelée substrat. Cette méthode est fondamentale pour la technologie moderne, servant de moyen principal pour construire des structures complexes dans les semi-conducteurs, l'optique et les matériaux avancés. Contrairement à la sculpture ou à la découpe de matière, le dépôt est un processus additif qui construit des objets atome par atome ou couche par couche.

Le dépôt n'est pas une technique unique, mais une famille de procédés utilisés pour construire des choses à partir de zéro. Le défi principal est de contrôler la manière dont les atomes ou les molécules se déposent sur une surface pour créer un film avec des propriétés spécifiques et souhaitées.

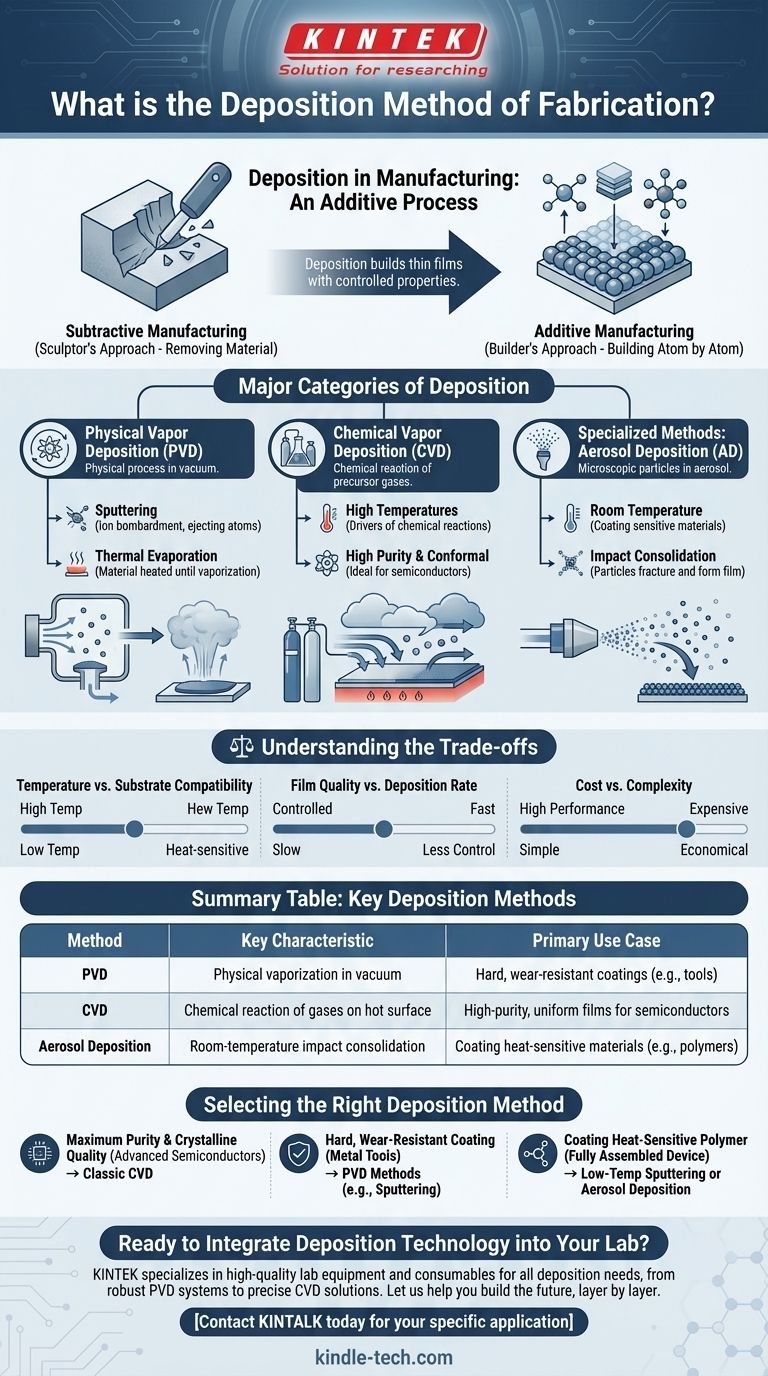

Fabrication Additive vs. Soustractive

Pour comprendre le dépôt, il est utile de le contraster avec l'approche de fabrication plus traditionnelle.

Fabrication Soustractive : L'Approche du Sculpteur

La fabrication soustractive commence avec un bloc de matériau plus grand et retire les parties indésirables. Pensez à un sculpteur taillant une statue dans du marbre ou à un usineur fraisant une pièce métallique. Les procédés de gravure dans la fabrication de puces entrent également dans cette catégorie.

Fabrication Additive : L'Approche du Bâtisseur

Le dépôt est une forme de fabrication additive. Il commence sans rien sur le substrat et ajoute systématiquement du matériau pour créer la structure finale. Cette approche ascendante permet la création de couches extrêmement minces, complexes et hautement contrôlées, ce qui est impossible avec les méthodes soustractives.

Catégories Principales de Dépôt

La technique spécifique utilisée dépend du matériau déposé et des caractéristiques requises du film final, telles que la pureté, l'épaisseur et la structure. Les familles principales sont le Dépôt Physique en Phase Vapeur et le Dépôt Chimique en Phase Vapeur.

Dépôt Physique en Phase Vapeur (PVD)

En PVD, un matériau est converti en vapeur par des moyens purement physiques, puis transporté vers le substrat, où il se recondense en un film solide.

Ceci est généralement effectué sous vide. Les méthodes courantes comprennent la pulvérisation cathodique (sputtering), où une cible est bombardée d'ions à haute énergie pour éjecter des atomes, et l'évaporation thermique, où un matériau est chauffé jusqu'à ce qu'il se vaporise.

Dépôt Chimique en Phase Vapeur (CVD)

En CVD, le substrat est exposé à un ou plusieurs gaz précurseurs volatils. Ces gaz réagissent ou se décomposent à la surface du substrat pour produire le film solide désiré.

Le CVD nécessite souvent des températures élevées pour provoquer les réactions chimiques. Il est prisé dans l'industrie des semi-conducteurs pour sa capacité à créer des films d'une pureté et d'une uniformité extrêmement élevées qui épousent parfaitement des topologies de surface complexes.

Méthodes Spécialisées : Dépôt par Aérosol

De nouvelles techniques plus spécialisées sont constamment développées pour résoudre des problèmes spécifiques. Le Dépôt par Aérosol (AD) est une de ces méthodes.

En AD, des particules microscopiques sont mélangées à un gaz pour former un aérosol, qui est ensuite accéléré à travers une buse vers le substrat. Lors de l'impact, les particules se fracturent et forment un film solide et dense.

L'avantage clé, comme noté dans la recherche avancée, est que cela peut être fait à température ambiante. Cela ouvre la porte au revêtement de matériaux sensibles comme les polymères ou les composants électroniques pré-assemblés qui seraient endommagés par la chaleur élevée du CVD traditionnel.

Comprendre les Compromis

Aucune méthode de dépôt unique n'est parfaite pour toutes les applications. Le choix implique toujours de mettre en balance des exigences contradictoires.

Température vs. Compatibilité du Substrat

Les procédés à haute température comme le CVD peuvent produire une excellente qualité de film mais sont incompatibles avec les substrats ayant des points de fusion bas, tels que les plastiques. Les méthodes à basse température comme la PVD ou le Dépôt par Aérosol sont essentielles pour ces applications sensibles à la chaleur.

Qualité du Film vs. Vitesse de Dépôt

Certaines méthodes, comme l'évaporation thermique, sont rapides et relativement simples mais offrent moins de contrôle sur la structure et les propriétés du film. Des techniques comme le Dépôt par Couches Atomiques (une variante du CVD) offrent un contrôle ultime, couche par couche atomique, mais sont significativement plus lentes et plus coûteuses.

Coût vs. Complexité

L'équipement requis pour le dépôt peut varier de modérément complexe à exceptionnellement coûteux. Le choix dépend souvent de la mise en balance entre le besoin de films vierges et haute performance et les réalités économiques du produit fabriqué.

Sélectionner la Bonne Méthode de Dépôt

Votre choix de technique de dépôt doit être directement guidé par l'objectif principal de votre application.

- Si votre objectif principal est la pureté maximale et la qualité cristalline pour les semi-conducteurs avancés : Le Dépôt Chimique en Phase Vapeur (CVD) classique est la norme de l'industrie.

- Si votre objectif principal est d'appliquer un revêtement dur et résistant à l'usure sur des outils métalliques : Les méthodes de Dépôt Physique en Phase Vapeur (PVD) comme la pulvérisation cathodique sont les plus efficaces et les plus utilisées.

- Si votre objectif principal est de revêtir un polymère sensible à la chaleur ou un dispositif entièrement assemblé : Un procédé à basse température comme la pulvérisation cathodique ou une méthode innovante à température ambiante comme le Dépôt par Aérosol est nécessaire.

En fin de compte, le dépôt est la boîte à outils fondamentale pour construire les structures invisibles et haute performance qui alimentent notre monde moderne.

Tableau Récapitulatif :

| Méthode | Caractéristique Clé | Cas d'Usage Principal |

|---|---|---|

| Dépôt Physique en Phase Vapeur (PVD) | Vaporisation physique sous vide | Revêtements durs et résistants à l'usure (ex. : sur outils) |

| Dépôt Chimique en Phase Vapeur (CVD) | Réaction chimique de gaz sur une surface chaude | Films uniformes de haute pureté pour semi-conducteurs |

| Dépôt par Aérosol (AD) | Consolidation par impact à température ambiante | Revêtement de matériaux sensibles à la chaleur (ex. : polymères) |

Prêt à Intégrer la Technologie de Dépôt dans Votre Laboratoire ?

Choisir la bonne méthode de dépôt est essentiel pour vos résultats de recherche et de production. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité pour tous vos besoins en dépôt, des systèmes PVD robustes aux solutions CVD précises.

Nos experts peuvent vous aider à sélectionner l'équipement idéal pour atteindre la pureté, l'épaisseur et la structure du film que vos projets exigent. Laissez-nous vous aider à construire l'avenir, couche par couche.

Contactez KINTALK dès aujourd'hui pour discuter de votre application spécifique et trouver la solution de dépôt parfaite.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Comment les films minces sont-ils déposés ? Un guide des méthodes PVD vs CVD pour votre application

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés