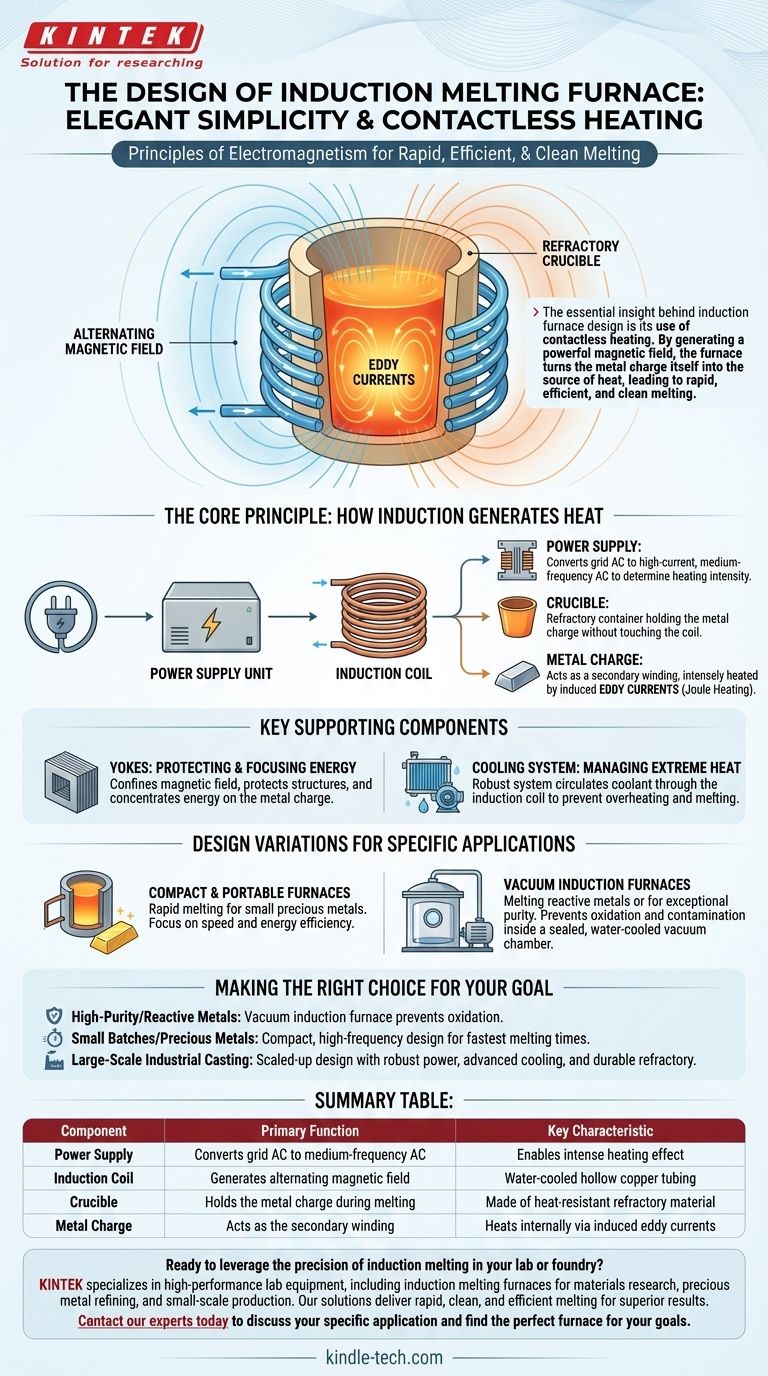

Dans son essence, la conception d'un four de fusion à induction est élégamment simple. Elle se compose de trois éléments principaux : une alimentation électrique spécialisée, une bobine d'induction refroidie par eau et un creuset fabriqué en matériau réfractaire. La conception vise à utiliser les principes de l'électromagnétisme pour chauffer et faire fondre une charge métallique conductrice placée dans le creuset, sans aucun contact direct avec un élément chauffant.

L'idée essentielle derrière la conception d'un four à induction est son utilisation du chauffage sans contact. En générant un puissant champ magnétique, le four transforme la charge métallique elle-même en source de chaleur, conduisant à une fusion rapide, efficace et propre.

Le principe fondamental : comment l'induction génère de la chaleur

L'ensemble de la conception est construit autour du principe de l'induction électromagnétique, fonctionnant de manière très similaire à un transformateur. La bobine d'induction du four agit comme l'enroulement primaire, tandis que le métal à fondre agit comme un enroulement secondaire à une seule spire.

L'alimentation électrique : le moteur du four

Le processus commence par l'alimentation électrique. Cette unité sophistiquée convertit le courant alternatif (CA) standard à basse fréquence du réseau en un CA à moyenne fréquence et à courant élevé.

Cette conversion de fréquence est essentielle car elle détermine l'intensité de l'effet de chauffage.

La bobine d'induction : création du champ magnétique

Le courant de moyenne fréquence est envoyé à travers une bobine à plusieurs spires, généralement constituée de tubes de cuivre creux. Un liquide de refroidissement, généralement de l'eau, circule à travers ces tubes pour gérer l'immense chaleur générée pendant le fonctionnement.

Cette bobine alimentée produit un champ magnétique puissant et rapidement alternatif dans l'espace à l'intérieur et autour d'elle.

Le creuset : contenant la fusion

Le creuset est un récipient fabriqué en matériau résistant à la chaleur (réfractaire) qui se trouve à l'intérieur de la bobine d'induction sans la toucher. Son rôle est de maintenir la charge métallique en place pendant qu'elle passe de l'état solide à l'état liquide.

Le matériau du creuset est choisi avec soin pour résister aux températures extrêmes et éviter de réagir avec le métal en fusion, garantissant ainsi la pureté du produit final.

La charge métallique : la cible de l'induction

Lorsque la charge métallique conductrice est placée à l'intérieur du creuset, le champ magnétique de la bobine la traverse. Ce champ magnétique changeant induit de puissants courants électriques dans le métal lui-même, connus sous le nom de courants de Foucault.

La résistance électrique naturelle du métal s'oppose à l'écoulement de ces courants de Foucault, générant une chaleur immense par un processus appelé chauffage par effet Joule. Cette génération de chaleur interne est ce qui fait fondre le métal rapidement et efficacement.

Composants de support clés dans la conception

Bien que l'alimentation électrique, la bobine et le creuset forment le cœur, d'autres composants sont essentiels pour un fonctionnement sûr et efficace.

Les culasses (Yokes) : protection et focalisation de l'énergie

Des culasses magnétiques, généralement en acier laminé, sont souvent placées autour de l'extérieur de la bobine. Elles remplissent un double objectif : elles assurent un support structurel et, plus important encore, elles confinent le champ magnétique, empêchant celui-ci de s'échapper et de chauffer les composants structurels voisins.

Cela aide également à concentrer l'énergie magnétique sur la charge métallique, améliorant l'efficacité globale du four.

Système de refroidissement : gestion de la chaleur extrême

La bobine d'induction transporte un courant électrique énorme, qui génère une chaleur importante. Un système de refroidissement par eau robuste est essentiel pour empêcher la bobine de cuivre elle-même de surchauffer et de fondre.

Ce système est une caractéristique de sécurité et opérationnelle critique de toute conception de four à induction.

Variations de conception pour des applications spécifiques

La conception fondamentale d'un four à induction peut être adaptée pour répondre à des besoins spécifiques, allant de la fabrication de bijoux à petite échelle aux grandes fonderies industrielles.

Fours compacts et portables

Pour la fusion de plus petites quantités de métaux précieux comme l'or ou l'argent, les fours sont conçus pour être compacts et légers. Ces unités privilégient une montée en température rapide et l'efficacité énergétique, capables souvent de faire fondre un petit lot en seulement quelques minutes.

Fours à induction sous vide

Lors de la fusion de métaux très réactifs (comme le titane) ou lorsque des puretés exceptionnelles sont requises, on utilise un four à induction sous vide. Cette conception place l'ensemble de la bobine et du creuset à l'intérieur d'une chambre scellée en acier inoxydable refroidie à l'eau.

Un système de pompage à vide poussé élimine l'air et les autres gaz, empêchant le métal en fusion de s'oxyder ou d'être contaminé pendant le processus.

Faire le bon choix pour votre objectif

La conception optimale du four dépend entièrement du matériau en cours de fusion et du résultat souhaité.

- Si votre objectif principal est des métaux de haute pureté ou réactifs : Une conception de four à induction sous vide est nécessaire pour éviter l'oxydation et la contamination par l'atmosphère.

- Si votre objectif principal est les petits lots ou les métaux précieux : Une conception compacte à haute fréquence offrira les temps de fusion les plus rapides et la plus grande efficacité énergétique.

- Si votre objectif principal est la coulée industrielle à grande échelle : Les principes de conception fondamentaux sont mis à l'échelle, nécessitant une alimentation électrique plus robuste, des systèmes de refroidissement avancés et des revêtements réfractaires durables.

En fin de compte, la conception d'un four à induction est un chef-d'œuvre de transfert d'énergie contrôlé et sans contact, adapté aux exigences spécifiques du matériau en fusion.

Tableau récapitulatif :

| Composant | Fonction principale | Caractéristique clé |

|---|---|---|

| Alimentation électrique | Convertit le CA du réseau en CA à moyenne fréquence | Permet un effet de chauffage intense |

| Bobine d'induction | Génère un champ magnétique alternatif | Tube en cuivre creux refroidi par eau |

| Creuset | Contient la charge métallique pendant la fusion | Fabriqué en matériau réfractaire résistant à la chaleur |

| Charge métallique | Agit comme enroulement secondaire | Chauffe en interne via des courants de Foucault induits |

Prêt à tirer parti de la précision de la fusion par induction dans votre laboratoire ou votre fonderie ?

KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours de fusion à induction adaptés à la recherche sur les matériaux, l'affinage des métaux précieux et la production à petite échelle. Nos solutions offrent la fusion rapide, propre et efficace dont vous avez besoin pour obtenir des résultats supérieurs.

Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver le four parfait pour vos objectifs.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Quelle est la fonction principale d'un four de fusion par induction sous vide ? Faire fondre des métaux de haute pureté avec précision

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance