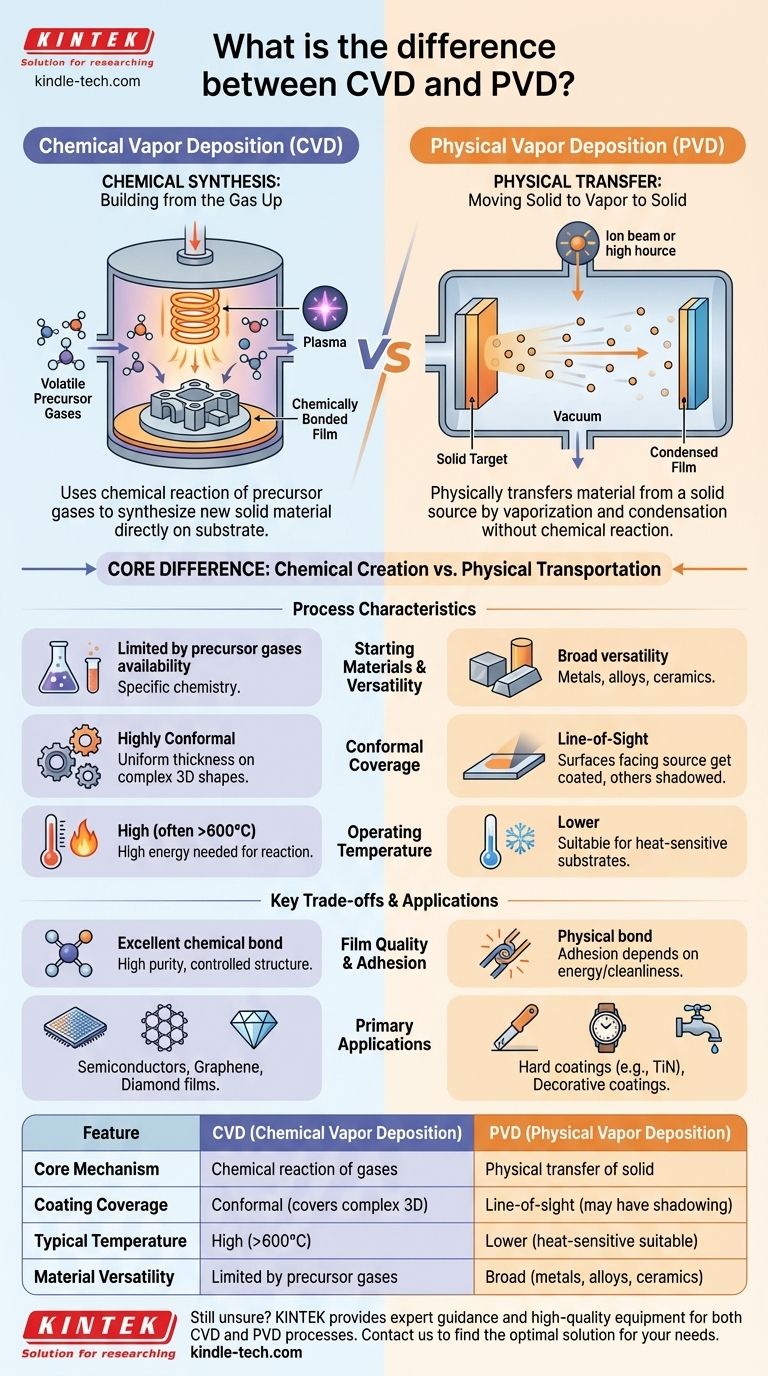

La différence fondamentale entre le Dépôt Chimique en Phase Vapeur (CVD) et le Dépôt Physique en Phase Vapeur (PVD) réside dans la manière dont le matériau de revêtement arrive et se forme sur la surface d'une pièce. Le CVD utilise une réaction chimique entre des gaz précurseurs pour synthétiser un nouveau matériau solide directement sur le substrat. En revanche, le PVD transfère physiquement un matériau d'une source solide vers le substrat en le vaporisant et en le laissant se condenser, sans qu'une réaction chimique ne définisse le film final.

La distinction essentielle n'est pas seulement une question de processus, mais de création versus transport. Le CVD crée chimiquement un nouveau film sur la surface, tandis que le PVD déplace physiquement un matériau existant sur la surface. Cette seule différence dicte les applications, les avantages et les limites de chaque technique.

Le mécanisme essentiel : Synthèse chimique vs. Transfert physique

Pour choisir le bon processus, vous devez d'abord comprendre le principe fondamental qui les sépare. L'un construit un revêtement à partir de blocs de construction atomiques, tandis que l'autre le transporte en entier.

Comment fonctionne le CVD : Construire à partir du gaz

En CVD, la pièce à revêtir est placée à l'intérieur d'une chambre de réaction. Des gaz précurseurs volatils contenant les éléments chimiques requis sont ensuite introduits.

Des températures élevées (ou du plasma) fournissent l'énergie nécessaire pour provoquer la réaction ou la décomposition de ces gaz à la surface de la pièce. Cette réaction chimique synthétise un film mince nouveau, stable et solide, chimiquement lié au substrat. C'est comme une construction au niveau atomique, où un nouveau matériau est construit molécule par molécule.

Comment fonctionne le PVD : Déplacer du solide au vapeur au solide

En PVD, le processus commence par un matériau source solide, appelé "cible", qui a la même composition que le revêtement désiré. Cette cible est placée dans une chambre à vide avec le substrat.

De l'énergie est ensuite appliquée à la cible – souvent par bombardement ionique (pulvérisation cathodique) ou par forte chaleur (évaporation) – provoquant l'éjection d'atomes ou de molécules de sa surface. Ces particules vaporisées voyagent en ligne droite à travers le vide et se condensent sur le substrat plus froid, formant un film mince. Il s'agit d'un processus physique en ligne de mire, un peu comme la peinture au pistolet avec des atomes individuels.

Caractéristiques clés du processus

La différence de mécanisme conduit à des caractéristiques de processus distinctes, influençant tout, des matériaux que vous pouvez utiliser à la forme des pièces que vous pouvez revêtir.

Matériaux de départ et polyvalence

Le CVD est limité par la disponibilité de produits chimiques précurseurs appropriés. Vous devez être en mesure de trouver des gaz volatils, suffisamment stables pour être transportés, mais suffisamment réactifs pour déposer un film dans des conditions spécifiques.

Le PVD est beaucoup plus polyvalent dans le choix de ses matériaux. Pratiquement tout métal, alliage ou composé céramique pouvant être transformé en cible solide peut être déposé, offrant une palette beaucoup plus large d'options de revêtement.

Couverture conforme

Le CVD excelle dans la création de revêtements hautement conformes. Parce que les gaz précurseurs peuvent s'écouler dans et autour de géométries complexes, le film résultant a une épaisseur uniforme, même à l'intérieur de tranchées profondes ou sur des formes 3D complexes. C'est un avantage critique dans la fabrication de semi-conducteurs.

Le PVD est un processus en ligne de mire. Le matériau vaporisé voyage en ligne droite de la source au substrat. Cela signifie que les surfaces ne faisant pas directement face à la source recevront peu ou pas de revêtement, un effet connu sous le nom d'« ombrage ».

Température de fonctionnement

Le CVD traditionnel nécessite souvent des températures de substrat très élevées (souvent >600°C) pour entraîner les réactions chimiques nécessaires. Cela peut endommager ou déformer les matériaux sensibles à la chaleur comme les plastiques ou certains alliages métalliques.

Les variantes plus récentes comme le CVD assisté par plasma (PECVD) utilisent le plasma pour fournir de l'énergie, permettant un dépôt à des températures beaucoup plus basses. Les processus PVD peuvent également être exécutés à des températures plus basses que le CVD thermique, ce qui les rend plus adaptés au revêtement de pièces sensibles à la température.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix optimal est déterminé par les exigences spécifiques de votre application, et chacune comporte des compromis clairs.

Qualité et adhérence du film

Parce que les films CVD sont directement développés sur la surface via des liaisons chimiques, ils présentent souvent une excellente adhérence et peuvent être produits avec une très grande pureté et des structures cristallines contrôlées. La capacité à créer des feuilles de graphène de haute qualité et à faible défaut témoigne de la précision du CVD.

L'adhérence des films PVD dépend fortement de l'énergie des particules déposées et de la propreté du substrat. Bien qu'une excellente adhérence puisse être obtenue, il s'agit d'une liaison physique, et non chimique.

Complexité et coût du processus

Les processus CVD peuvent être complexes, impliquant souvent des gaz précurseurs toxiques, corrosifs ou pyrophoriques qui nécessitent une infrastructure de sécurité et de manipulation étendue.

Les systèmes PVD, bien que nécessitant toujours un vide poussé et des alimentations électriques sophistiquées, sont souvent conceptuellement plus simples et peuvent être plus faciles à utiliser, en particulier pour le dépôt de métaux courants et de revêtements durs comme le nitrure de titane (TiN).

Taux de dépôt

Les processus PVD peuvent souvent atteindre des taux de dépôt plus élevés que le CVD, ce qui peut être un avantage pour les applications nécessitant des revêtements épais ou une fabrication à haut débit. Les réactions CVD sont souvent l'étape limitante.

Faire le bon choix pour votre objectif

Les besoins spécifiques de votre application – matériau, géométrie et performances requises – dicteront la meilleure méthode de dépôt.

- Si votre objectif principal est la pureté ultime et une couverture uniforme sur des géométries 3D complexes (par exemple, les semi-conducteurs) : le CVD est le choix supérieur pour sa capacité de revêtement conforme, sans ligne de mire.

- Si votre objectif principal est de déposer une large gamme de métaux, d'alliages ou de céramiques à des températures relativement basses : le PVD offre une polyvalence matérielle inégalée et est plus compatible avec les substrats sensibles à la chaleur.

- Si votre objectif principal est un revêtement dur et résistant à l'usure pour les outils de coupe ou les composants : les deux sont utilisés, mais la pulvérisation PVD est une norme industrielle pour sa fiabilité et sa gamme de matériaux de revêtement dur.

- Si votre objectif principal est de synthétiser un matériau cristallin spécifique de haute qualité comme le diamant ou le graphène : le CVD est la méthode définitive pour faire croître de tels films avec une précision au niveau atomique.

En comprenant la différence fondamentale entre la synthèse chimique et le transfert physique, vous pouvez choisir en toute confiance la technologie de dépôt qui correspond le mieux à vos objectifs en matière de matériaux et de performances.

Tableau récapitulatif :

| Caractéristique | Dépôt Chimique en Phase Vapeur (CVD) | Dépôt Physique en Phase Vapeur (PVD) |

|---|---|---|

| Mécanisme essentiel | Réaction chimique des gaz précurseurs | Transfert physique du matériau source solide |

| Couverture du revêtement | Conforme (couvre les formes 3D complexes) | En ligne de mire (peut avoir un effet d'ombrage) |

| Température typique | Élevée (souvent >600°C) | Plus basse (convient aux substrats sensibles à la chaleur) |

| Polyvalence des matériaux | Limitée par les gaz précurseurs disponibles | Large (métaux, alliages, céramiques) |

| Applications principales | Semi-conducteurs, graphène, films de diamant | Revêtements durs (ex. TiN), revêtements décoratifs |

Toujours incertain quant à la méthode de dépôt adaptée à votre application ? KINTEK est spécialisé dans la fourniture de conseils d'experts et d'équipements de laboratoire de haute qualité pour les processus CVD et PVD. Que vous ayez besoin de revêtir des pièces 3D complexes avec la couverture conforme du CVD ou d'appliquer des revêtements métalliques durables avec la polyvalence du PVD, notre équipe peut vous aider à sélectionner la solution optimale pour vos besoins en laboratoire. Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et découvrir comment notre expertise peut améliorer vos résultats de recherche et développement.

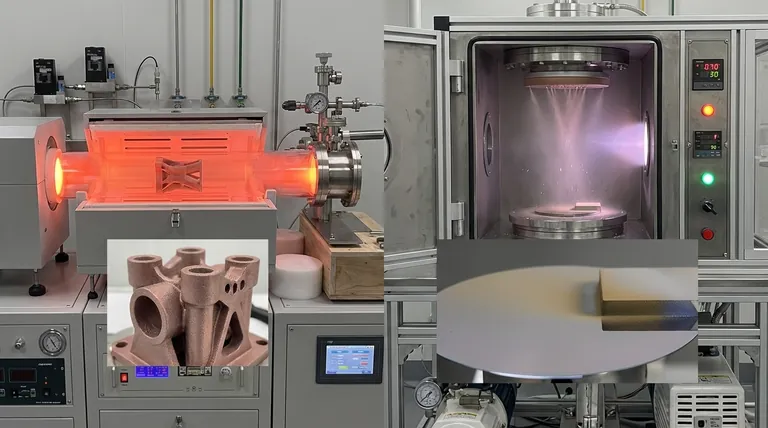

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces