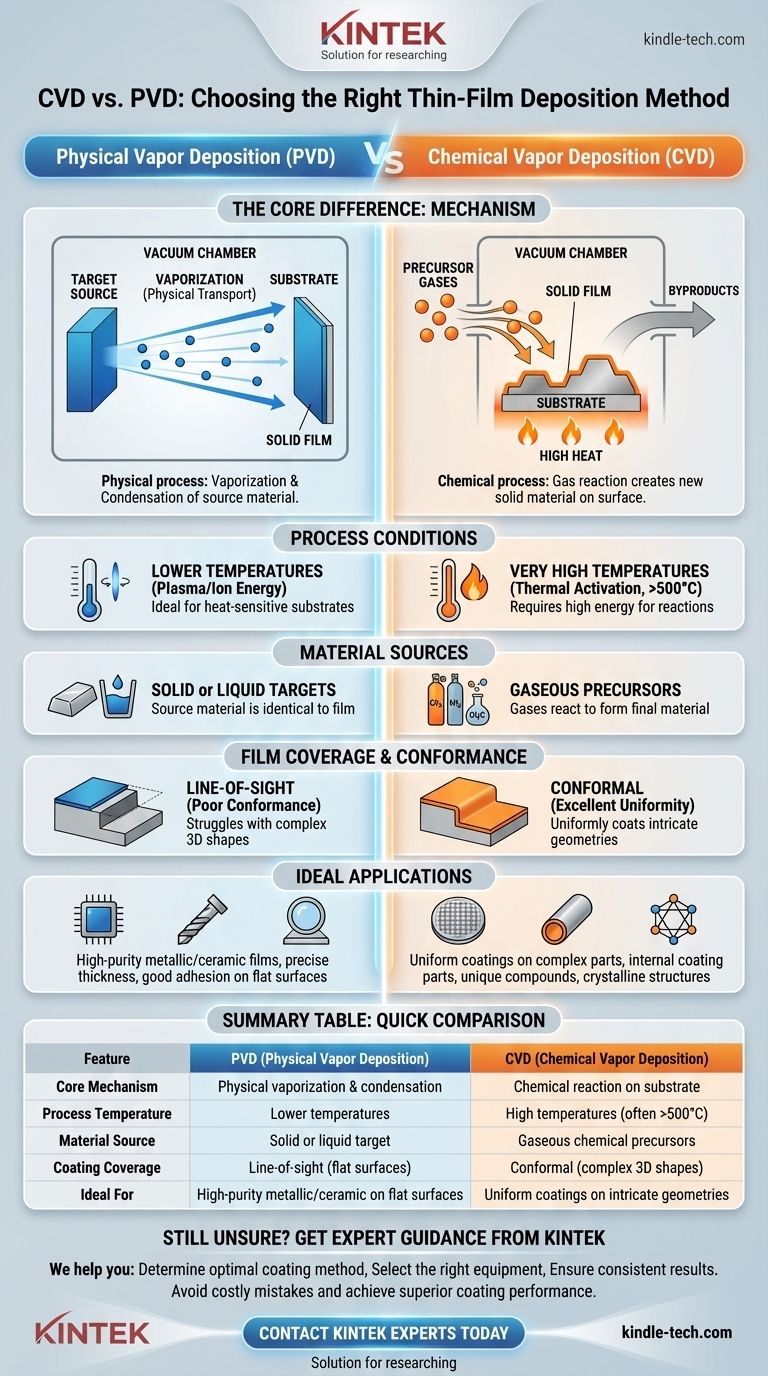

À la base, la différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans la manière dont le matériau de revêtement passe de sa source à la surface cible. Le PVD transporte physiquement le matériau en vaporisant une source solide ou liquide et en la condensant sur le substrat. En revanche, le CVD utilise des gaz précurseurs réactifs qui subissent une réaction chimique directement à la surface du substrat pour créer un nouveau matériau solide sous forme de couche mince.

La distinction fondamentale est celle du mécanisme : le PVD est un processus physique de vaporisation et de condensation, tandis que le CVD est un processus chimique où les gaz réagissent pour former un film solide. Cette seule différence dicte leurs conditions de processus respectives, leurs capacités et leurs applications idéales.

Le Mécanisme Central : Transformation Physique vs Chimique

Pour vraiment comprendre ces technologies, vous devez d'abord saisir leurs approches fondamentalement différentes pour construire une couche mince. L'une est un processus de transport physique, tandis que l'autre est un processus de création chimique.

Dépôt Physique en Phase Vapeur (PVD) : Un Voyage de la « Source à la Cible »

Le PVD est un processus à visée directe. Il commence par un matériau solide, souvent appelé « cible », à l'intérieur d'une chambre à vide.

Cette source solide est ensuite vaporisée en atomes ou en molécules à l'aide de moyens physiques. Cela peut être fait en la chauffant jusqu'à ce qu'elle s'évapore ou en la bombardant avec des ions de haute énergie, un processus connu sous le nom de pulvérisation cathodique (sputtering).

Ces particules vaporisées traversent directement le vide et se condensent physiquement sur le substrat plus froid, formant la couche mince désirée. Le matériau du film est le même que celui de la source ; il n'a subi qu'un changement d'état (solide → vapeur → solide).

Dépôt Chimique en Phase Vapeur (CVD) : Créer un Film à partir de Précurseurs Gazeux

Le CVD est un processus de réaction chimique. Il ne commence pas avec le matériau de revêtement final sous forme solide.

Au lieu de cela, un ou plusieurs gaz volatils, appelés gaz précurseurs, sont introduits dans une chambre de réaction contenant le substrat chauffé.

Lorsque ces gaz entrent en contact avec la surface chaude, ils réagissent ou se décomposent, laissant derrière eux un film solide d'un nouveau matériau. L'excès de gaz et les sous-produits sont ensuite pompés hors de la chambre.

Caractéristiques Clés du Processus

La différence de mécanisme entraîne des exigences de processus et des résultats distincts pour le film résultant.

Le Rôle de la Température

Les processus CVD nécessitent traditionnellement des températures très élevées (souvent de plusieurs centaines à plus de mille degrés Celsius) pour fournir l'énergie d'activation nécessaire aux réactions chimiques sur la surface du substrat.

Le PVD peut souvent être effectué à des températures plus basses, car il repose sur des sources d'énergie physique (comme le plasma ou les faisceaux d'électrons) plutôt que sur l'énergie thermique seule. Cela rend le PVD adapté au revêtement de matériaux qui ne peuvent pas supporter une chaleur élevée.

Sources de Matériaux

Les matériaux de départ sont complètement différents. Le PVD utilise une source solide ou liquide du matériau exact que vous souhaitez déposer.

Le CVD repose sur des précurseurs chimiques gazeux, qui contiennent les éléments nécessaires pour former le film final par réaction.

Couverture du Film et Conformité

Étant donné que le PVD est une technique à visée directe, il excelle dans le revêtement de surfaces planes. Cependant, il a du mal à revêtir uniformément des formes complexes en trois dimensions, car les zones « ombragées » recevront peu ou pas de revêtement.

Le CVD, en revanche, utilise des gaz qui peuvent circuler autour et à l'intérieur des caractéristiques complexes. Cela lui permet de produire des revêtements très conformes qui couvrent uniformément même les géométries les plus complexes.

Comprendre les Compromis

Aucune méthode n'est universellement supérieure ; le choix dépend entièrement des exigences spécifiques de l'application.

PVD : Précision et Variété des Matériaux

Le PVD offre un excellent contrôle sur l'épaisseur du film et peut être utilisé pour déposer une vaste gamme de matériaux, y compris des métaux, des alliages et certaines céramiques avec des points de fusion très élevés. Il est prisé pour sa capacité à créer des films denses, durs et de haute pureté avec une forte adhérence.

CVD : Revêtements Conformés et Matériaux Uniques

Le CVD est le champion de l'uniformité et de la couverture conforme. C'est la méthode de choix pour revêtir l'intérieur de pièces complexes ou créer des couches uniformes dans la fabrication de semi-conducteurs. Le processus chimique permet également la formation de composés uniques et de structures cristallines qui peuvent être difficiles à obtenir avec le PVD.

Pièges Courants à Éviter

Une erreur courante est de choisir une méthode en fonction de la familiarité plutôt que des exigences. L'utilisation du PVD sur une pièce complexe peut entraîner des revêtements non uniformes et peu fiables. Inversement, l'utilisation du CVD à haute température sur un substrat sensible à la température peut endommager ou détruire la pièce.

Faire le Bon Choix pour Votre Application

Votre décision finale doit être guidée par l'objectif spécifique que vous devez atteindre pour votre composant ou appareil.

- Si votre objectif principal est de revêtir uniformément une forme complexe en 3D : Le CVD est presque toujours le bon choix en raison de sa couverture conforme supérieure.

- Si votre objectif principal est de déposer un film métallique ou céramique de haute pureté sur une surface relativement plane : Le PVD offre un excellent contrôle, une large sélection de matériaux et généralement une bonne adhérence.

- Si votre objectif principal est de revêtir un substrat sensible à la température : Le PVD ou une variante spécialisée comme le CVD assisté par plasma (PACVD) sont vos options nécessaires.

Comprendre la différence fondamentale entre le transport physique et la réaction chimique est la clé pour sélectionner la bonne technologie pour votre défi d'ingénierie spécifique.

Tableau Récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Mécanisme Central | Vaporisation physique et condensation | Réaction chimique à la surface du substrat |

| Température du Processus | Températures plus basses | Températures élevées (souvent >500°C) |

| Source de Matériau | Cible solide ou liquide | Précurseurs chimiques gazeux |

| Couverture du Revêtement | Visée directe (bon pour les surfaces planes) | Conforme (excellent pour les formes 3D complexes) |

| Idéal Pour | Films métalliques/céramiques de haute pureté sur surfaces planes | Revêtements uniformes sur géométries complexes |

Vous Hésitez Encore sur la Méthode de Revêtement Adaptée à Votre Application ?

Choisir entre PVD et CVD peut être complexe, mais vous n'avez pas à prendre cette décision critique seul. KINTEK est spécialisé dans l'équipement de laboratoire et les consommables, au service des chercheurs et des ingénieurs qui exigent des solutions de dépôt de couches minces précises.

Nous pouvons vous aider à :

- Déterminer la méthode de revêtement optimale pour votre substrat spécifique et vos exigences de performance

- Sélectionner l'équipement adapté aux besoins uniques de votre laboratoire

- Assurer que vos processus de couches minces donnent des résultats constants et fiables

Notre expertise en équipement de laboratoire signifie que nous comprenons les nuances des technologies PVD et CVD. Laissez-nous vous aider à éviter les erreurs coûteuses et à obtenir une performance de revêtement supérieure.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée et découvrez comment KINTEK peut améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température