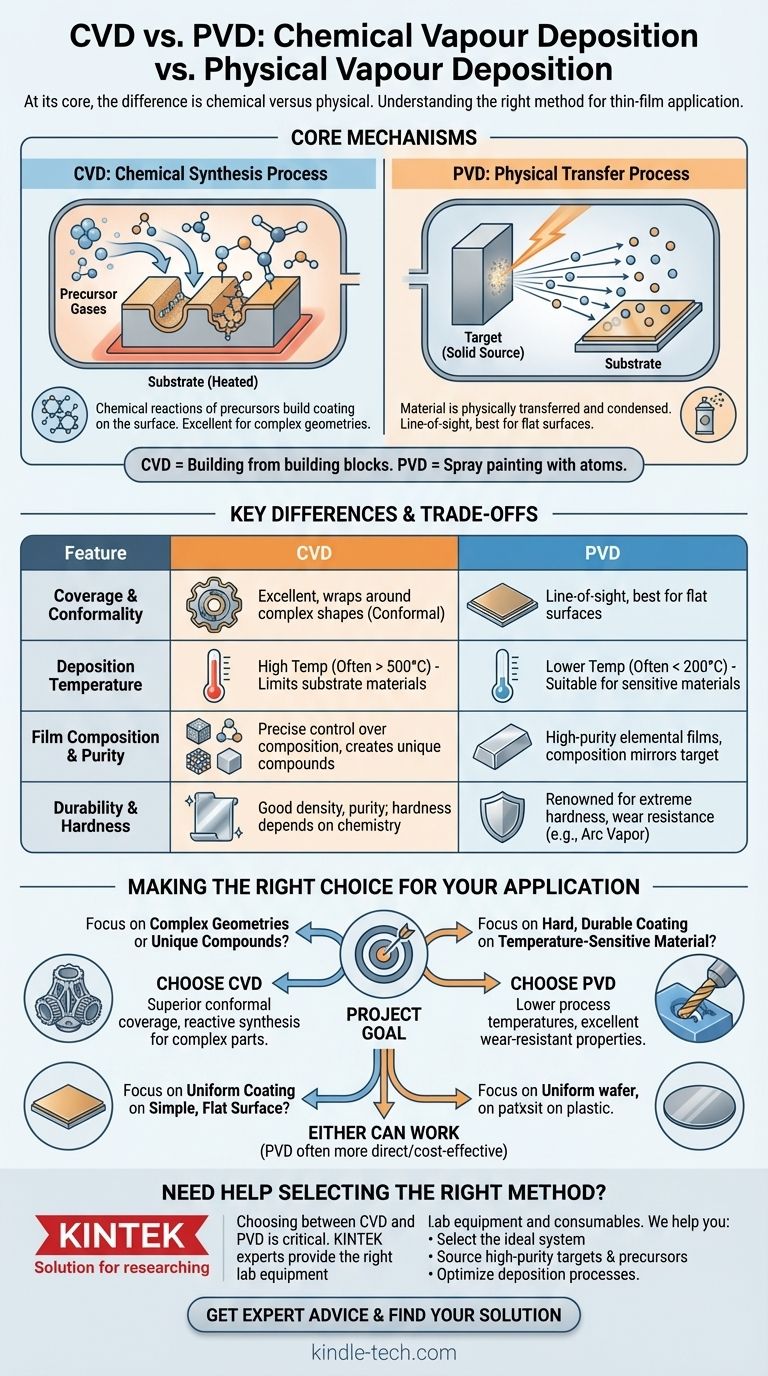

À la base, la différence réside dans le caractère chimique par rapport au caractère physique. Le dépôt chimique en phase vapeur (CVD) utilise des réactions chimiques entre des gaz précurseurs sur une surface chauffée pour créer un nouveau matériau sous forme de film solide. En revanche, le dépôt physique en phase vapeur (PVD) transfère physiquement un matériau d'une source solide à un substrat, en le vaporisant sous vide et en le laissant se condenser en une couche mince sans changement chimique.

La distinction essentielle est la suivante : le CVD est un procédé de synthèse qui construit un revêtement à partir de blocs de construction chimiques sur la surface du substrat. Le PVD est un procédé de transfert qui déplace un matériau existant d'une source vers le substrat, comme la peinture au pistolet avec des atomes.

Comprendre les mécanismes fondamentaux

Pour choisir la bonne méthode, vous devez d'abord comprendre leurs approches fondamentalement différentes pour construire une couche mince. L'une est basée sur la chimie, l'autre sur la physique.

Dépôt physique en phase vapeur (PVD) : un transfert à ligne de vue

Le PVD se déroule dans une chambre à vide poussé. Un matériau source solide, connu sous le nom de cible, est vaporisé par des moyens physiques.

Ces atomes ou molécules vaporisés voyagent en ligne droite à travers le vide et se condensent sur le substrat, formant le revêtement.

Étant donné que les atomes voyagent en ligne droite, le PVD est considéré comme un procédé à ligne de vue. Ceci est très efficace pour revêtir des surfaces planes, mais peut poser des problèmes pour les formes tridimensionnelles complexes.

Dépôt chimique en phase vapeur (CVD) : une réaction basée sur la surface

Dans un procédé CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction.

Ces gaz ne sont pas le matériau de revêtement lui-même, mais les ingrédients chimiques. Lorsqu'ils entrent en contact avec un substrat chauffé, ils réagissent ou se décomposent à la surface, formant un film solide d'un nouveau matériau.

Étant donné que le processus est régi par l'écoulement du gaz et la chimie de surface, le CVD peut déposer des revêtements très conformes qui enveloppent parfaitement les formes complexes et même revêtent les surfaces internes.

Comment le procédé affecte les propriétés du revêtement

Les différences de mécanisme conduisent directement à des caractéristiques de revêtement différentes. Le choix entre PVD et CVD dépend souvent de la propriété la plus critique pour votre application.

Couverture et conformité

L'utilisation de précurseurs gazeux par le CVD lui permet d'obtenir d'excellentes propriétés d'enveloppement. Le gaz peut atteindre chaque surface exposée d'une pièce, ce qui le rend idéal pour le revêtement de composants complexes.

La nature à ligne de vue du PVD signifie qu'il excelle dans le revêtement des surfaces directement face à la source. Cependant, il a du mal à revêtir uniformément les contre-dépouilles, les coins vifs ou l'intérieur des tubes sans fixations complexes et rotation de la pièce.

Température de dépôt

Le CVD nécessite généralement des températures élevées (souvent de plusieurs centaines à plus de 1000 °C) pour provoquer les réactions chimiques nécessaires à la surface du substrat. Cela limite les types de matériaux qui peuvent être revêtus sans être endommagés.

Les procédés PVD peuvent souvent être effectués à des températures beaucoup plus basses (parfois inférieures à 200 °C). Cela rend le PVD adapté au revêtement de matériaux sensibles à la température tels que les plastiques, les alliages d'aluminium ou les aciers déjà traités thermiquement.

Composition et pureté du film

Le CVD permet un contrôle précis de la composition chimique, de la structure cristalline et de la morphologie du film en ajustant le mélange et le débit des gaz précurseurs. Il peut être utilisé pour créer une grande variété de matériaux, y compris des métaux, des céramiques et des alliages multicomposants complexes.

Le PVD transfère physiquement le matériau source, de sorte que la composition du revêtement est largement identique à celle de la cible. Ceci est excellent pour déposer des films élémentaires de haute pureté, et certaines variantes permettent le mélange de matériaux.

Durabilité et dureté

Les méthodes PVD, en particulier celles impliquant l'ionisation comme le dépôt par arc sous vide, sont réputées pour créer des revêtements extrêmement durs, denses et durables. Ces films offrent une excellente résistance à l'usure et à la corrosion.

Les films CVD présentent également une bonne densité et une grande pureté. La contrainte dans le film peut souvent être inférieure à celle des films PVD, mais la dureté spécifique dépend fortement de la chimie exacte déposée.

Comprendre les compromis

Aucune méthode n'est universellement supérieure. Le choix optimal consiste à équilibrer les exigences concurrentes.

Le dilemme température contre substrat

Le principal compromis est souvent la température. Si votre substrat ne peut pas résister à la chaleur élevée d'un procédé CVD traditionnel, le PVD est le choix par défaut. Des méthodes spécialisées comme le CVD assisté par plasma (PECVD) ont été développées spécifiquement pour abaisser les exigences de température du CVD.

Le défi complexité contre couverture

Si vous devez revêtir une pièce complexe avec une épaisseur uniforme, comme l'intérieur d'un moule ou une structure poreuse, le CVD est de loin la meilleure option. Pour les géométries plus simples où une surface dure et durable est essentielle, le dépôt à ligne de vue du PVD est souvent plus efficace et plus rentable.

Manipulation et sécurité des précurseurs

Une considération pratique est la nature des matériaux sources. Le PVD utilise des cibles solides qui sont généralement stables et sûres à manipuler. Le CVD repose souvent sur des gaz précurseurs qui peuvent être très toxiques, inflammables ou corrosifs, nécessitant une infrastructure de sécurité importante.

Faire le bon choix pour votre application

Votre décision finale doit être alignée sur le résultat le plus important pour votre projet.

- Si votre objectif principal est de revêtir des géométries internes complexes ou de créer des films composés uniques : Choisissez le CVD pour sa couverture conforme supérieure et sa capacité de synthèse réactive.

- Si votre objectif principal est d'appliquer un revêtement dur et durable sur un matériau sensible à la température : Choisissez le PVD pour ses températures de procédé plus basses et ses excellentes propriétés de résistance à l'usure.

- Si votre objectif principal est d'obtenir un revêtement uniforme sur une surface plane et simple : Les deux méthodes peuvent fonctionner, mais le PVD est souvent une solution plus directe et plus rentable.

Comprendre la différence fondamentale entre la synthèse chimique et le transfert physique vous permet de choisir le bon outil pour votre objectif d'ingénierie.

Tableau récapitulatif :

| Caractéristique | Dépôt chimique en phase vapeur (CVD) | Dépôt physique en phase vapeur (PVD) |

|---|---|---|

| Mécanisme de base | Réaction chimique des gaz sur une surface chauffée | Transfert physique du matériau sous vide |

| Conformité du revêtement | Excellente, enveloppe les formes complexes | Ligne de vue, idéal pour les surfaces planes |

| Température typique | Élevée (souvent > 500 °C) | Basse (peut être < 200 °C) |

| Idéal pour | Géométries complexes, films composés uniques | Substrats sensibles à la température, revêtements durs et durables |

Besoin d'aide pour choisir la bonne méthode de dépôt pour votre projet ?

Choisir entre CVD et PVD est essentiel pour obtenir les propriétés de revêtement souhaitées sur vos substrats. Les experts de KINTEK sont spécialisés dans la fourniture de l'équipement de laboratoire et des consommables appropriés pour vos besoins spécifiques de dépôt en couche mince.

Nous pouvons vous aider à :

- Sélectionner le système idéal en fonction de votre matériau de substrat, des propriétés de film souhaitées et de la géométrie de la pièce.

- S'approvisionner en cibles et en gaz précurseurs de haute pureté pour garantir des résultats cohérents et de haute qualité.

- Optimiser votre procédé de dépôt pour une efficacité et des performances maximales.

Ne laissez pas la complexité des technologies de couches minces ralentir votre recherche ou votre production. Contactez notre équipe technique dès aujourd'hui pour une consultation personnalisée et découvrez comment les solutions de KINTEK peuvent faire progresser votre travail en laboratoire.

Obtenez des conseils d'experts et trouvez votre solution

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le processus de dépôt en phase vapeur sous vide ? Maîtriser le revêtement en couches minces CVD et PVD

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que le PECVD dans les semi-conducteurs ? Permettre le dépôt de films minces à basse température pour les circuits intégrés

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD