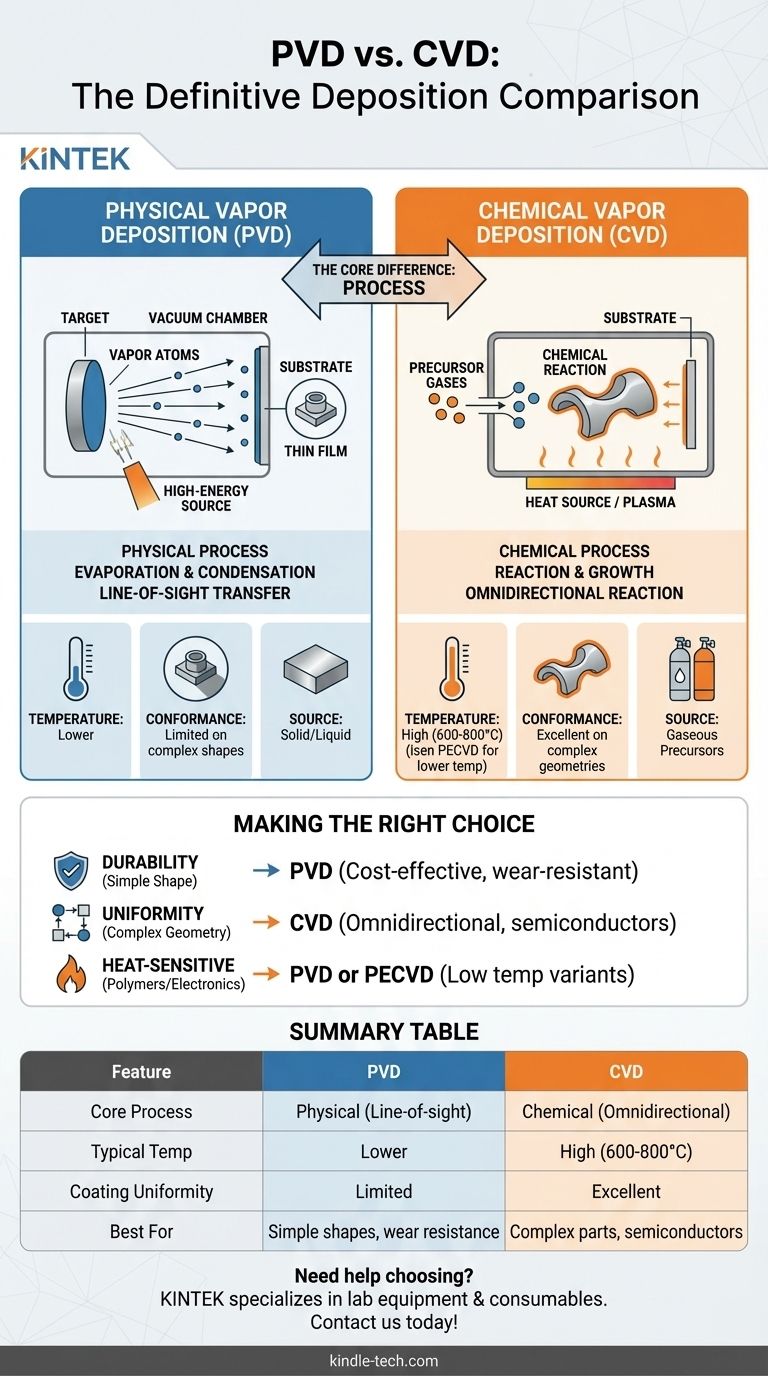

À la base, la différence réside dans le processus. Le dépôt physique en phase vapeur (PVD) est un processus mécanique qui transfère un matériau de revêtement d'une source solide vers la surface d'une pièce sous vide, de manière similaire à la pulvérisation de peinture avec des atomes. En revanche, le dépôt chimique en phase vapeur (CVD) utilise des gaz précurseurs qui déclenchent une réaction chimique à la surface de la pièce, provoquant la croissance directe d'une nouvelle couche de matériau sur celle-ci.

La distinction fondamentale réside dans la manière dont le matériau de revêtement arrive et se forme sur le substrat. Le PVD est un transfert physique, en ligne de visée, tandis que le CVD est une réaction chimique omnidirectionnelle qui construit le film à partir de précurseurs gazeux. Cette seule différence dicte la température, l'uniformité du revêtement et les applications appropriées pour chaque processus.

Le mécanisme principal : Physique vs. Chimique

Pour comprendre les implications pratiques de chaque méthode, vous devez d'abord saisir leur fonctionnement fondamental. Les noms eux-mêmes révèlent les processus essentiels.

Comment fonctionne le PVD : Évaporation et condensation

Le PVD est un processus purement physique réalisé sous vide poussé. Il implique la vaporisation d'un matériau solide (appelé la "cible") à l'aide d'une source d'énergie élevée.

Ces atomes vaporisés se déplacent ensuite en ligne droite à travers la chambre à vide et se condensent sur le substrat, formant un film mince et dense.

Les méthodes PVD courantes incluent la pulvérisation cathodique et le placage ionique. Parce que le matériau se déplace en ligne droite, le PVD est considéré comme un processus en ligne de visée.

Comment fonctionne le CVD : Réaction et croissance

Le CVD implique l'introduction de gaz précurseurs volatils dans une chambre de réaction contenant le substrat.

La chaleur (dans le CVD traditionnel) ou le plasma (dans des variantes comme le PECVD) fournit l'énergie nécessaire pour initier une réaction chimique à la surface du substrat.

Cette réaction décompose les gaz, et le matériau de revêtement désiré se dépose, ou "croît", uniformément sur toutes les surfaces exposées. Ce n'est pas un processus en ligne de visée.

Facteurs de différenciation clés

La différence entre un transfert physique et une réaction chimique crée plusieurs distinctions critiques qui guideront votre choix technologique.

Température de fonctionnement

Le CVD traditionnel est un processus à haute température, nécessitant souvent entre 600°C et 800°C pour déclencher les réactions chimiques nécessaires.

Le PVD nécessite également des températures élevées et des conditions de vide, mais fonctionne généralement à des températures inférieures à celles du CVD traditionnel.

Les versions modernes de CVD assistées par plasma (telles que le PECVD) peuvent fonctionner à des températures beaucoup plus basses, de la température ambiante à 350°C, ce qui les rend adaptées aux matériaux sensibles à la chaleur.

Conformité du revêtement

Parce que le CVD est basé sur une réaction chimique à partir d'un gaz, il recouvre toutes les surfaces qu'il peut atteindre avec une uniformité exceptionnelle. Cela le rend idéal pour le revêtement de formes complexes et de géométries internes.

La nature en ligne de visée du PVD signifie qu'il a du mal à revêtir uniformément les zones d'ombre ou les surfaces internes complexes sans une rotation sophistiquée du substrat.

Matériau source

En PVD, le matériau de revêtement commence comme une source solide ou liquide qui est physiquement vaporisée.

En CVD, le matériau de revêtement est construit à partir d'un ou plusieurs précurseurs gazeux qui sont introduits dans la chambre.

Comprendre les compromis

Aucune des deux technologies n'est universellement supérieure. Votre décision dépendra de l'équilibre entre les avantages et les limites inhérents à chaque processus et les exigences de votre application spécifique.

La limitation de température du CVD

L'inconvénient principal du CVD traditionnel est sa température extrêmement élevée, qui peut endommager ou déformer de nombreux substrats, y compris les plastiques, certains alliages et les composants électroniques complexes.

Bien que le CVD assisté par plasma (PECVD/PACVD) résolve le problème de la température, il introduit son propre ensemble de complexités de processus.

Le problème de la "ligne de visée" du PVD

La plus grande limitation du PVD est sa difficulté à obtenir un revêtement parfaitement uniforme sur des pièces aux géométries complexes, aux contre-dépouilles ou aux évidements profonds.

Pour surmonter cela, il faut des machines complexes pour manipuler la pièce pendant le dépôt, ce qui ajoute des coûts et de la complexité.

Équipement et expertise

Le PVD et le CVD sont des processus sophistiqués. Ils nécessitent des investissements en capital importants dans les chambres à vide, les alimentations électriques et les installations de salle blanche, ainsi que des opérateurs hautement qualifiés pour gérer efficacement les processus.

Faire le bon choix pour votre objectif

Les besoins spécifiques de votre application en matière de tolérance à la température, de complexité géométrique et de propriétés de revêtement détermineront la voie à suivre.

- Si votre objectif principal est la durabilité sur une forme relativement simple : Le PVD est souvent un excellent choix rentable, en particulier pour les revêtements résistants à l'usure sur les outils.

- Si votre objectif principal est un revêtement parfaitement uniforme sur une géométrie complexe : Le CVD est supérieur grâce à son processus de dépôt omnidirectionnel, ce qui le rend essentiel dans des domaines comme la fabrication de semi-conducteurs.

- Si votre objectif principal est de revêtir un substrat sensible à la chaleur (comme un polymère ou un composant électronique) : Votre choix se porte entre le PVD ou une variante basse température du CVD, comme le PECVD.

En fin de compte, le choix de la bonne méthode de dépôt nécessite une compréhension claire des limites de votre matériau et des objectifs de performance de votre produit.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt Physique en Phase Vapeur) | CVD (Dépôt Chimique en Phase Vapeur) |

|---|---|---|

| Processus principal | Transfert physique (ligne de visée) | Réaction chimique (omnidirectionnelle) |

| Température typique | Températures plus basses | Haute température (600-800°C) |

| Uniformité du revêtement | Limitée sur les formes complexes | Excellente sur les géométries complexes |

| Idéal pour | Formes simples, résistance à l'usure | Pièces complexes, semi-conducteurs |

Besoin d'aide pour choisir la bonne méthode de dépôt pour votre application ? KINTEK est spécialisé dans l'équipement et les consommables de laboratoire, offrant des solutions expertes pour vos défis de revêtement. Notre équipe peut vous aider à sélectionner le système PVD ou CVD idéal pour répondre à vos exigences spécifiques en matière de température, d'uniformité et de performance. Contactez-nous dès aujourd'hui pour discuter de votre projet !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- En quoi le PECVD diffère-t-il du CVD ? Déverrouiller le dépôt de couches minces à basse température

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quelle est la différence entre les procédés CVD et PVD ? Un guide pour choisir la bonne méthode de revêtement

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses