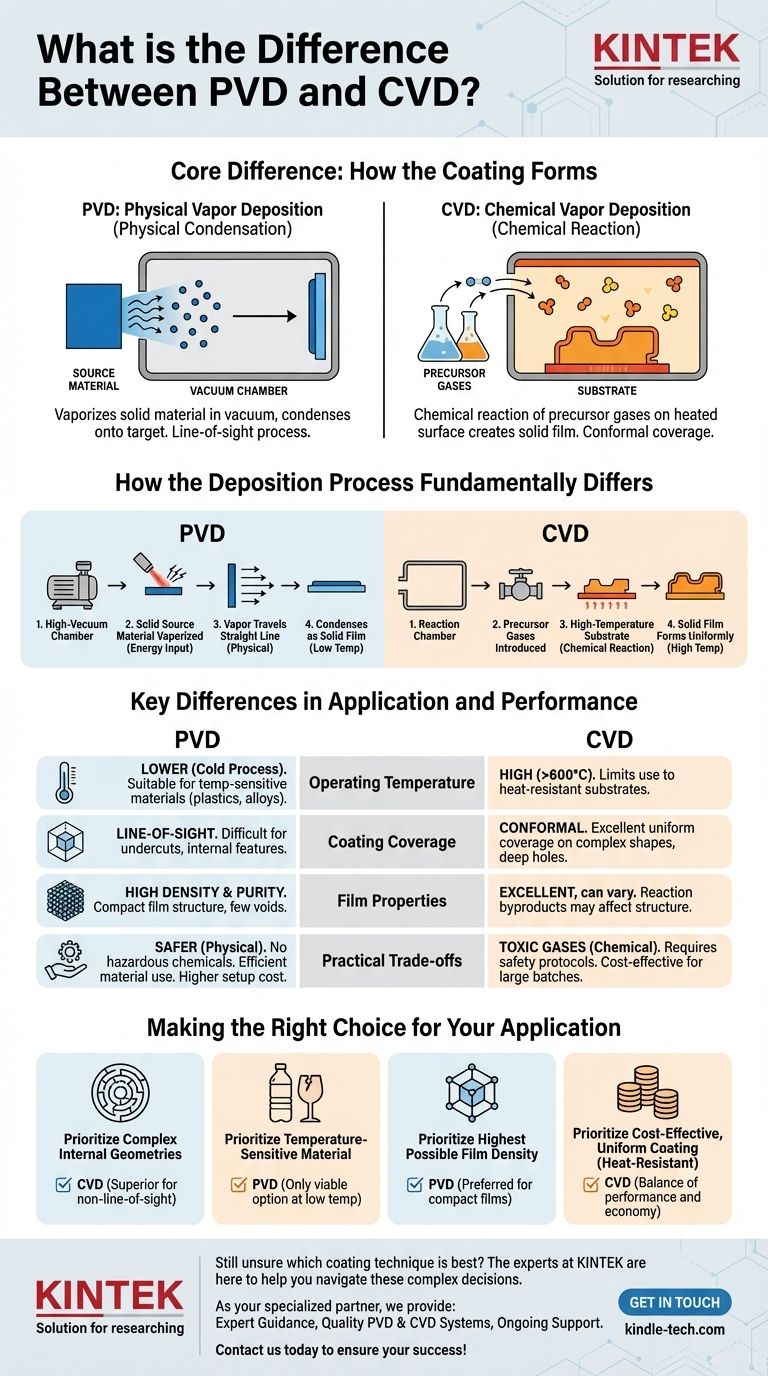

À la base, la différence fondamentale entre le PVD et le CVD réside dans la manière dont le matériau de revêtement arrive et se forme sur une surface. Le dépôt chimique en phase vapeur (CVD) utilise une réaction chimique entre des gaz précurseurs sur une surface chauffée pour créer un film solide. En revanche, le dépôt physique en phase vapeur (PVD) utilise un processus purement physique, où un matériau solide est vaporisé sous vide puis se condense sur la surface cible.

Le choix entre ces deux techniques puissantes repose sur un compromis critique : le CVD offre une excellente couverture uniforme sur des formes complexes via un processus chimique à haute température, tandis que le PVD fournit un revêtement dense et de haute pureté à des températures plus basses en utilisant un processus physique direct, en ligne de mire.

Comment le processus de dépôt diffère fondamentalement

Pour choisir la bonne méthode, vous devez d'abord comprendre le mécanisme derrière chacune. Le "comment" dicte le "quoi" — les propriétés du revêtement final.

CVD : Une réaction chimique à la surface

Dans le dépôt chimique en phase vapeur, des gaz précurseurs volatils sont introduits dans une chambre de réaction contenant le substrat.

Le substrat est chauffé à une température élevée, ce qui fournit l'énergie nécessaire pour déclencher une réaction chimique entre les gaz.

Cette réaction entraîne la formation d'un matériau solide qui se dépose uniformément sur toutes les surfaces exposées du substrat, créant le revêtement souhaité.

PVD : Une condensation physique de vapeur

Le dépôt physique en phase vapeur est un processus mécanique, et non chimique. Il se déroule dans une chambre à vide poussé.

Un matériau source solide (la "cible") est bombardé d'énergie — souvent par chauffage ou pulvérisation ionique — ce qui le fait se vaporiser en atomes ou molécules individuels.

Cette vapeur voyage ensuite en ligne droite à travers le vide et se condense en un film mince et solide sur le substrat plus froid placé sur son chemin.

Différences clés en matière d'application et de performance

Les différences dans leurs processus sous-jacents entraînent des avantages et des limitations distincts qui ont un impact direct sur la méthode que vous devriez choisir.

Température de fonctionnement et compatibilité du substrat

Le CVD nécessite généralement des températures très élevées (souvent >600°C) pour provoquer les réactions chimiques nécessaires. Cela limite son utilisation aux substrats capables de résister à une chaleur extrême sans se déformer ni fondre.

Le PVD est considéré comme un processus "froid" en comparaison, fonctionnant à des températures beaucoup plus basses. Cela le rend adapté à une large gamme de matériaux, y compris les plastiques, certains alliages et d'autres substrats sensibles à la température.

Couverture et géométrie du revêtement

Parce que le CVD repose sur un gaz qui imprègne toute la chambre, il fournit un revêtement hautement conforme. Il excelle à recouvrir uniformément des formes complexes, des trous profonds et des surfaces internes.

Le PVD est un processus en ligne de mire. Le matériau vaporisé se déplace en ligne droite de la source au substrat, ce qui rend difficile le revêtement des contre-dépouilles ou des caractéristiques internes complexes sans une rotation complexe de la pièce.

Propriétés et densité du film

Les revêtements PVD sont connus pour leur haute densité et leur faible nombre de vides ou de défauts. Le processus de condensation physique donne une structure de film très pure et compacte.

Bien qu'excellents, les revêtements CVD peuvent parfois avoir des propriétés structurelles différentes en raison de la nature de la réaction chimique et des sous-produits formés pendant le dépôt.

Comprendre les compromis pratiques

Au-delà de la science fondamentale, des considérations pratiques telles que le coût, la sécurité et les matériaux guident souvent la décision finale.

Coût et complexité

Le CVD peut être une solution plus rentable pour le revêtement de grandes quantités de pièces, surtout lorsqu'une couverture uniforme sur toutes les surfaces est requise.

Les processus PVD peuvent être plus coûteux en raison de la nécessité d'équipements à vide poussé et de fixations plus complexes pour maintenir et orienter les pièces pour un revêtement en ligne de mire.

Sécurité et manipulation

Les gaz précurseurs utilisés en CVD sont souvent toxiques, corrosifs ou inflammables, nécessitant des protocoles de sécurité et des procédures de manipulation rigoureux.

Le PVD, étant un processus physique, évite l'utilisation de produits chimiques réactifs dangereux, ce qui en fait généralement un processus plus sûr et plus facile à gérer.

Utilisation des matériaux

Le PVD est très efficace dans son utilisation du matériau source. Étant donné que la vapeur se déplace directement vers le substrat, il y a moins de dépôt gaspillé sur les parois de la chambre par rapport au CVD.

Faire le bon choix pour votre application

La sélection de la technique correcte vous oblige à prioriser l'exigence la plus critique de votre projet.

- Si votre objectif principal est de revêtir des géométries internes complexes ou des trous profonds : Le CVD est le choix supérieur en raison de son dépôt à base de gaz, sans ligne de mire.

- Si votre objectif principal est de revêtir un matériau sensible à la température comme le plastique ou un alliage trempé : Le PVD est la seule option viable car il fonctionne à des températures nettement plus basses.

- Si votre objectif principal est d'atteindre la plus haute densité et pureté de film possible : Le PVD est généralement préféré pour sa capacité à créer des films compacts avec moins de vides structurels.

- Si votre objectif principal est un revêtement uniforme et rentable sur des pièces résistantes à la chaleur : Le CVD offre souvent un excellent équilibre entre performance et économie.

Comprendre ces principes fondamentaux vous permet de sélectionner la technique de dépôt qui correspond précisément à vos contraintes matérielles et à vos objectifs de performance.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (vaporisation et condensation) | Chimique (réaction gazeuse) |

| Température | Plus basse (processus "froid") | Élevée (>600°C) |

| Couverture | En ligne de mire | Conforme (uniforme sur formes complexes) |

| Compatibilité du substrat | Excellent pour les matériaux sensibles à la température (ex : plastiques) | Limité aux matériaux résistants à la chaleur |

| Densité du film | Haute densité et pureté | Excellente, mais peut varier avec les sous-produits de réaction |

| Sécurité | Généralement plus sûr (pas de gaz dangereux) | Nécessite la manipulation de gaz toxiques/corrosifs |

Vous n'êtes toujours pas sûr de la meilleure technique de revêtement pour votre projet spécifique ?

Le choix entre PVD et CVD est essentiel pour atteindre des performances, une durabilité et une rentabilité optimales. Les experts de KINTEK sont là pour vous aider à naviguer dans ces décisions complexes.

En tant que partenaire spécialisé dans les équipements et consommables de laboratoire, nous fournissons :

- Conseils d'experts : Nos spécialistes techniques analyseront le matériau de votre substrat, les propriétés de revêtement souhaitées et les exigences de l'application pour recommander le processus idéal.

- Équipement de qualité : Nous fournissons des systèmes PVD et CVD fiables adaptés à l'échelle et aux besoins de précision de votre laboratoire.

- Support continu : De l'installation à la maintenance, KINTEK veille à ce que vos processus de revêtement fonctionnent en douceur et efficacement.

Contactez-nous dès aujourd'hui pour discuter de votre projet et laissez KINTEK vous apporter la solution qui garantira votre succès. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le PECVD et le CVD ? Déverrouillez la bonne méthode de dépôt de couches minces

- À quoi sert le PECVD ? Obtenir des films minces haute performance à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température