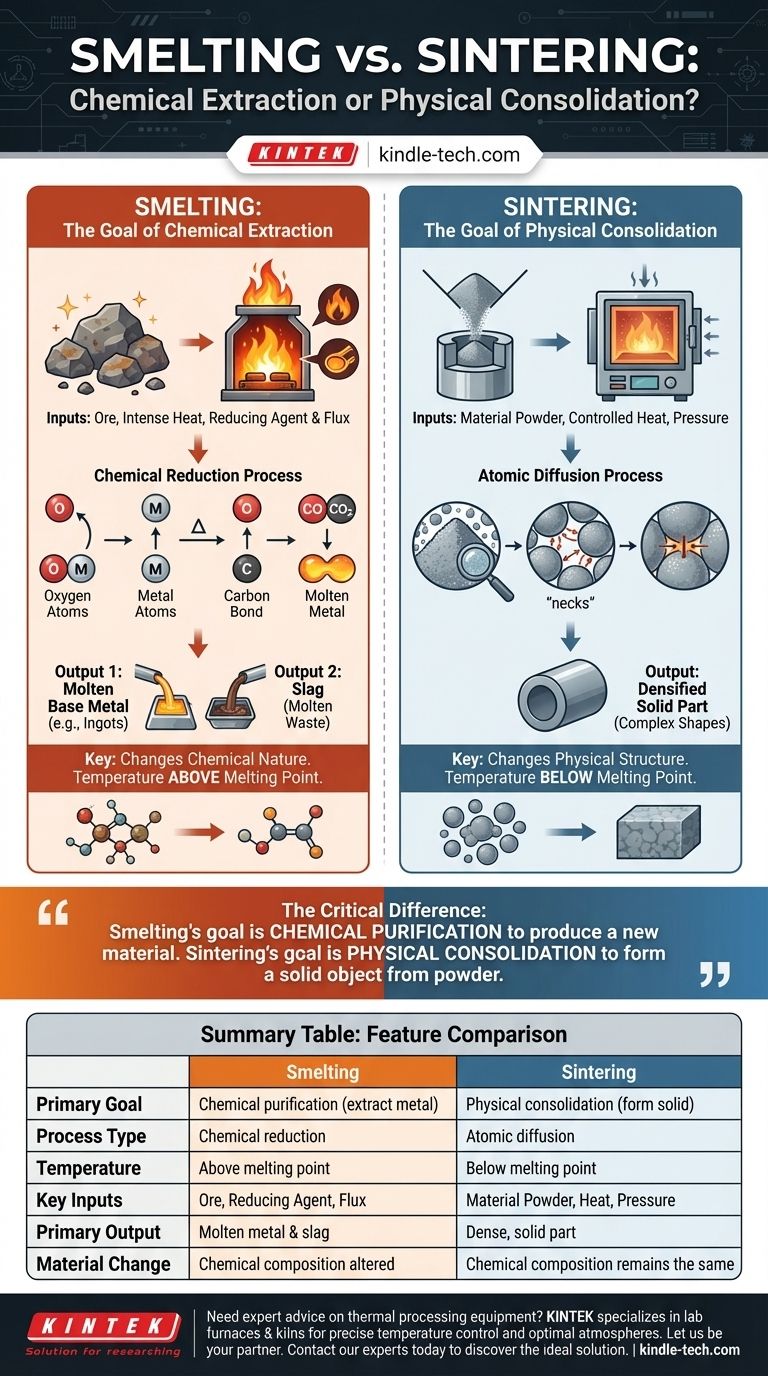

En science des matériaux, la fusion est un processus chimique utilisé pour extraire un métal pur de son minerai brut et impur, tandis que le frittage est un processus physique utilisé pour lier des particules ensemble en une masse solide sans les faire fondre. La fusion modifie fondamentalement la nature chimique d'une substance par des réactions de réduction à haute température. Le frittage, en revanche, modifie la structure physique d'un matériau, augmentant sa densité et sa résistance en fusionnant ses particules.

La différence essentielle réside dans l'objectif et la transformation. L'objectif de la fusion est la purification chimique pour produire un nouveau matériau (métal pur) à partir d'un ancien (minerai). L'objectif du frittage est la consolidation physique pour former un objet solide à partir d'une poudre, sans changer son identité chimique de base.

Qu'est-ce que la fusion (Smelting) ? L'objectif de l'extraction chimique

La fusion est l'une des plus anciennes techniques métallurgiques de l'humanité, utilisée pour produire des métaux de base comme le fer, le cuivre et l'étain à partir de leurs minerais naturels. Le processus est défini par le changement chimique.

Un processus de réduction chimique

Le but principal de la fusion est de « réduire » un minerai. En chimie, la réduction est le processus d'élimination de l'oxygène ou d'autres éléments non métalliques pour isoler le métal pur.

Ceci est réalisé en chauffant le minerai à une température extrême en présence d'un agent réducteur, tel que le carbone (sous forme de coke) ou le monoxyde de carbone. L'agent réducteur se lie chimiquement aux éléments indésirables, libérant le métal.

Les intrants clés : Minerai, Chaleur et un Fondant

Une opération de fusion nécessite trois choses :

- Minerai métallique : Le composé minéral brut et impur (par exemple, l'oxyde de fer).

- Chaleur intense : Des températures suffisamment élevées pour faire fondre le métal et provoquer la réaction chimique.

- Un agent réducteur et un fondant : Un produit chimique comme le coke pour enlever l'oxygène du minerai, et un fondant (comme la pierre à chaux) pour se lier aux autres impuretés.

Le résultat : Métal en fusion et laitier

Le résultat de la fusion est double. Premièrement, vous obtenez le métal de base en fusion souhaité, qui peut être coulé sous forme de lingots. Deuxièmement, le fondant et les autres impuretés non métalliques se combinent pour former un produit de déchets en fusion appelé laitier, qui est plus léger et flotte à la surface du métal pour être facilement retiré.

Qu'est-ce que le frittage (Sintering) ? L'objectif de la consolidation physique

Le frittage est un processus thermique plus moderne et plus précis utilisé en métallurgie des poudres, dans la fabrication de céramiques et même dans l'impression 3D. Son objectif est de créer des pièces denses et solides à partir de poudres.

Un processus de diffusion atomique

Dans le frittage, une poudre compactée est chauffée à une température élevée inférieure à son point de fusion.

Au lieu de se liquéfier, la chaleur donne aux atomes aux points de contact entre les particules suffisamment d'énergie pour migrer, ou diffuser, à travers les frontières des particules. Ce mouvement atomique comble les vides et crée des liaisons solides et fortes, fusionnant les particules individuelles en une seule pièce dense.

Les intrants clés : Poudre, Chaleur et Pression

Le frittage repose sur un ensemble d'intrants différent :

- Poudre de matériau : Une poudre fine d'un métal, d'un alliage ou d'une céramique.

- Chaleur contrôlée : Une température spécifique maintenue pendant un temps défini, toujours inférieure au point de fusion.

- Pression : Souvent, une pression est appliquée avant ou pendant le chauffage pour forcer les particules à entrer en contact étroit, ce qui accélère la diffusion.

Le résultat : Une pièce solide densifiée

Le produit final du frittage est un objet solide qui conserve la composition chimique de la poudre de départ mais est devenu une masse dense, solide et cohérente. Le processus est essentiel pour créer des composants à partir de matériaux ayant des points de fusion extrêmement élevés, comme le tungstène ou les céramiques avancées.

Comprendre les compromis

Choisir entre ces processus n'est pas une question de préférence ; ils résolvent des problèmes d'ingénierie entièrement différents.

Fusion : Pureté à partir de matières premières

La fusion est l'étape initiale essentielle de la chaîne d'approvisionnement des métaux. C'est le seul moyen pratique de produire de vastes quantités d'un métal de base comme le fer ou l'aluminium à partir de la croûte terrestre. Son objectif est exclusivement l'extraction et la purification.

Frittage : Formes complexes à partir de poudres purifiées

Le frittage est une étape de fabrication ou de finition utilisée après qu'un matériau pur a déjà été créé. Il excelle dans la formation de formes complexes qui seraient difficiles ou impossibles à obtenir par coulée ou usinage. Son objectif est la mise en forme et la densification.

Le rôle de l'atmosphère

L'environnement de chaque processus est également critique. La fusion produit souvent ses propres gaz réactifs. Le frittage, cependant, nécessite souvent une atmosphère soigneusement contrôlée (comme l'hydrogène ou l'azote) pour éviter l'oxydation et garantir que la pièce finale atteigne une densité complète et les propriétés souhaitées, en particulier pour les métaux réactifs, les nitrures et les carbures.

Faire le bon choix pour votre objectif

Pour distinguer les deux, demandez toujours quel est l'objectif principal du processus.

- Si l'objectif principal est d'extraire un métal de base de son minerai brut : Vous traitez avec la fusion, un processus de purification chimique.

- Si l'objectif principal est de créer une pièce solide à partir d'une poudre purifiée : Vous traitez avec le frittage, un processus de liaison physique.

- Si le processus implique la fusion et la création d'un produit de déchets (laitier) : Il s'agit presque certainement de la fusion.

- Si le processus évite intentionnellement la fusion pour lier les particules : Il s'agit définitivement du frittage.

En fin de compte, la fusion modifie la chimie fondamentale d'un matériau, tandis que le frittage ne modifie que sa forme physique.

Tableau récapitulatif :

| Caractéristique | Fusion (Smelting) | Frittage (Sintering) |

|---|---|---|

| Objectif principal | Purification chimique (extraction du métal du minerai) | Consolidation physique (formation de solide à partir de poudre) |

| Type de processus | Réduction chimique | Diffusion atomique |

| Température | Au-dessus du point de fusion du métal | En dessous du point de fusion du matériau |

| Intrants clés | Minerai, Agent réducteur (ex : coke), Fondant | Poudre de matériau, Chaleur contrôlée, Pression |

| Résultat principal | Métal de base en fusion et laitier (déchet) | Pièce solide et dense |

| Changement de matériau | La composition chimique est modifiée | La composition chimique reste la même |

Besoin de conseils d'experts sur les équipements de traitement thermique ?

Que votre projet implique des réactions chimiques à haute température comme la fusion ou une consolidation précise des poudres par frittage, disposer du bon équipement est essentiel pour réussir. KINTEK se spécialise dans la fourniture de fours de laboratoire, de fours industriels et de consommables robustes et fiables, conçus pour les processus thermiques exigeants. Notre expertise aide les laboratoires et les fabricants à obtenir un contrôle précis de la température, des atmosphères optimales et des résultats constants.

Laissez KINTEK être votre partenaire en traitement thermique. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et découvrir la solution idéale pour vos besoins.

Guide Visuel

Produits associés

- Four de frittage par plasma à étincelles Four SPS

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

Les gens demandent aussi

- La fusion nécessite-t-elle une augmentation de la température ? Comprendre la chaleur latente et les changements de phase

- Quels types de composants sont produits par le processus de frittage ? Pièces essentielles pour les industries de haute performance

- Quelle est la fonction d'un agitateur magnétique de laboratoire dans le processus de dégradation photocatalytique ?

- Que faut-il prendre en compte lors de la comparaison des modèles de congélateurs ultra-basse température ? Un guide pour la sécurité des échantillons, le coût et la facilité d'utilisation

- Quelles sont les limites et les inconvénients de la métallurgie des poudres ? Comprendre les compromis pour votre application

- Quel est le rendement produit de la pyrolyse ? Contrôlez votre production de biochar, de bio-huile ou de syngaz

- Que fait le processus HIP ? Éliminer la porosité pour une performance matérielle supérieure

- Quelle doit être la température de brasage ? Maîtriser la clé des joints solides et fiables