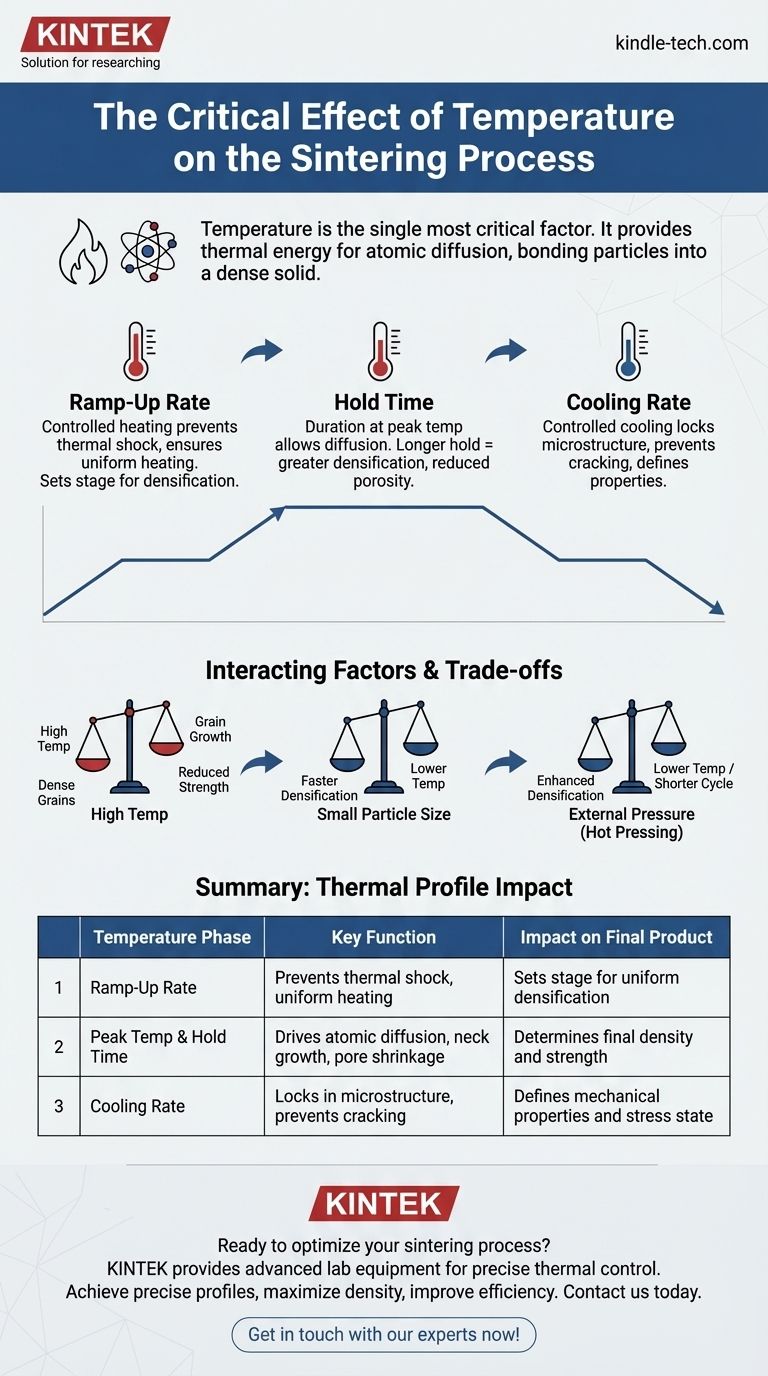

En bref, la température est le facteur le plus critique du processus de frittage. Elle fournit l'énergie thermique nécessaire aux atomes pour diffuser à travers les frontières des particules, soudant efficacement le matériau en une masse dense et solide. Ce processus doit se produire à une température suffisamment élevée pour favoriser ce mouvement atomique, mais rester en dessous du point de fusion du matériau pour éviter une liquéfaction complète.

L'objectif n'est pas simplement d'atteindre une température élevée, mais de contrôler précisément l'ensemble du profil thermique — le taux de chauffage, le temps de maintien et le taux de refroidissement. Ce parcours complet de la température dicte la densité finale, la microstructure et la performance ultime de la pièce frittée.

Le rôle fondamental de la température dans la diffusion atomique

Le frittage est fondamentalement un processus de réduction de l'énergie de surface d'un ensemble de particules en les liant entre elles. La température est le moteur de cette transformation.

Fournir l'énergie pour la liaison

La chaleur fournit aux atomes l'énergie cinétique dont ils ont besoin pour se déplacer. À des températures suffisamment élevées, les atomes peuvent migrer de la masse d'une particule vers les points de contact, ou "cols", entre les particules adjacentes.

Ce mouvement, connu sous le nom de diffusion, est ce qui fait croître ces cols, rétrécir les pores, et densifier et renforcer la pièce globale.

La fenêtre de température critique

La température de frittage doit être soigneusement sélectionnée. Elle doit être suffisamment élevée pour que la diffusion se produise à un rythme pratique, mais doit rester en dessous du point de fusion du matériau.

Dans certains systèmes multicomposants, le processus peut traverser la température eutectique, qui est la température la plus basse à laquelle une phase liquide peut se former. L'introduction de ce liquide peut accélérer considérablement la densification, un processus connu sous le nom de frittage en phase liquide.

Température et cinétique de frittage

Le taux de diffusion dépend fortement de la température. Une légère augmentation de la température peut entraîner une augmentation exponentielle du taux de frittage.

Cette relation signifie que la température est le levier principal pour contrôler la vitesse à laquelle le processus de densification se produit.

Au-delà de la température de pointe : l'importance du profil thermique

Un frittage efficace ne se limite pas à un seul point de température. Il s'agit de gérer l'ensemble du cycle de chauffage et de refroidissement, car chaque phase a un impact distinct sur le produit final.

Le taux de montée en température

La vitesse à laquelle le matériau est chauffé jusqu'à la température de frittage maximale est critique. Une montée en température contrôlée prévient le choc thermique et assure un chauffage uniforme dans toute la pièce.

Cette phase initiale prépare le terrain pour un réarrangement uniforme des particules et l'élimination de la porosité pendant le temps de maintien.

Le temps de maintien

La durée passée à la température maximale, souvent appelée temps de maintien ou de palier, permet au processus de diffusion de progresser vers son achèvement.

Des temps de maintien plus longs conduisent généralement à une plus grande densification et à une porosité réduite. Par exemple, augmenter le temps de maintien de 30 à 60 minutes peut réduire la taille des pores jusqu'à 25 %.

Le taux de refroidissement

Le taux de refroidissement est tout aussi important que le cycle de chauffage. Un refroidissement contrôlé prévient l'introduction de contraintes thermiques qui pourraient fissurer la pièce.

Il fixe également la microstructure finale, ce qui est essentiel pour atteindre les propriétés mécaniques et physiques souhaitées du matériau.

Comprendre les compromis et les facteurs interactifs

La température n'agit pas de manière isolée. Son effet est modéré par plusieurs autres facteurs, créant une interaction complexe qui doit être gérée.

Température vs. croissance des grains

Un compromis majeur dans le frittage est d'atteindre une densité élevée sans croissance excessive des grains. Bien que des températures plus élevées accélèrent la densification, elles entraînent également une croissance plus importante des cristaux individuels (grains) dans le matériau.

Des grains trop gros peuvent souvent entraîner une réduction de la résistance mécanique et de la ténacité. Le processus idéal maximise la densité tout en limitant la taille des grains.

Interaction avec la taille des particules

La taille initiale des particules a un impact profond sur le comportement de frittage. Les particules plus petites ont un rapport surface/volume plus élevé, ce qui fournit une plus grande force motrice pour la densification.

Par conséquent, les matériaux avec des particules plus petites peuvent souvent être frittés à pleine densité à des températures plus basses ou en des temps plus courts.

Interaction avec la pression

L'application d'une pression externe pendant le processus, connue sous le nom de pressage à chaud, peut améliorer considérablement la densification. La pression aide au réarrangement des particules et à l'effondrement des pores.

Cela permet d'utiliser des températures de frittage plus basses, ce qui est utile pour prévenir la croissance indésirable des grains ou la dégradation thermique.

Optimiser la température pour votre objectif de frittage

Le profil de température idéal est entièrement déterminé par le résultat souhaité pour le composant final.

- Si votre objectif principal est la densité maximale : Vous devrez probablement utiliser une température proche de l'extrémité supérieure de la plage viable et un temps de maintien suffisant, tout en surveillant attentivement la croissance excessive des grains.

- Si votre objectif principal est le contrôle de la microstructure : Portez une attention particulière à l'ensemble du profil thermique, car les taux de montée en température et de refroidissement sont tout aussi critiques que la température maximale pour gérer la taille des grains.

- Si votre objectif principal est l'efficacité du processus : Envisagez d'utiliser des poudres de départ plus fines ou d'appliquer une pression externe, car les deux peuvent permettre l'utilisation de températures plus basses et de temps de cycle plus courts.

En fin de compte, la maîtrise du processus de frittage vient de la compréhension de la façon dont l'ensemble du parcours de la température façonne la structure du matériau au niveau atomique.

Tableau récapitulatif :

| Phase de température | Fonction clé | Impact sur le produit final |

|---|---|---|

| Taux de montée en température | Prévient le choc thermique, assure un chauffage uniforme | Prépare le terrain pour une densification uniforme |

| Température de pointe & temps de maintien | Entraîne la diffusion atomique, la croissance des cols et le rétrécissement des pores | Détermine la densité et la résistance finales |

| Taux de refroidissement | Fixe la microstructure, prévient la fissuration | Définit les propriétés mécaniques et l'état de contrainte |

Prêt à optimiser votre processus de frittage et à atteindre une densité et des performances matérielles supérieures ?

Le contrôle thermique précis abordé dans cet article est essentiel au succès. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés, y compris des fours à haute température, adaptés pour répondre aux exigences rigoureuses de la R&D et de la production de frittage.

Nos solutions vous aident à :

- Atteindre des profils de température précis avec un contrôle fiable du chauffage et du refroidissement.

- Maximiser la densité et contrôler la microstructure pour des pièces plus solides et plus cohérentes.

- Améliorer l'efficacité des processus avec des équipements conçus pour vos matériaux et objectifs spécifiques.

Contactez-nous dès aujourd'hui pour discuter de la façon dont l'expertise de KINTEK en matière d'équipements de laboratoire peut améliorer vos résultats de frittage. Construisons la solution thermique parfaite pour vos besoins de laboratoire.

Contactez nos experts dès maintenant !

Guide Visuel

Produits associés

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de Traitement Thermique Sous Vide et de Frittage avec Pression d'Air de 9 MPa

- Four de frittage et de brasage sous vide pour traitement thermique

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire dans les équipements de frittage pour les alliages TiAl ? Assurer une liaison métallique de haute pureté

- Pourquoi un vide poussé est-il requis pour le frittage de Ti-43Al-4Nb-1Mo-0.1B ? Assurer la pureté et la ténacité à la rupture

- Comment le contrôle précis de la température affecte-t-il les alliages à haute entropie FeCoCrNiMnTiC ? Maîtriser l'évolution microstructurale

- Quels sont les facteurs influençant le retrait lors du frittage ? Contrôler les changements dimensionnels pour les pièces de précision

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût