Dans le monde de la métallurgie, une atmosphère endothermique est un mélange gazeux précisément conçu, utilisé pour protéger et contrôler les surfaces d'acier pendant le traitement thermique à haute température. Elle est produite en faisant réagir un gaz hydrocarboné (comme le méthane ou le propane) avec une quantité limitée d'air sur un catalyseur à des températures élevées. Le gaz résultant est riche en monoxyde de carbone et en hydrogène, ce qui le rend chimiquement réactif et idéal pour contrôler la teneur en carbone de l'acier.

Une atmosphère endothermique n'est pas seulement une couverture protectrice ; c'est un outil chimique réactif. Son objectif principal est de gérer activement le carbone à la surface de l'acier, en prévenant l'oxydation et en garantissant que le composant final possède les propriétés exactes requises.

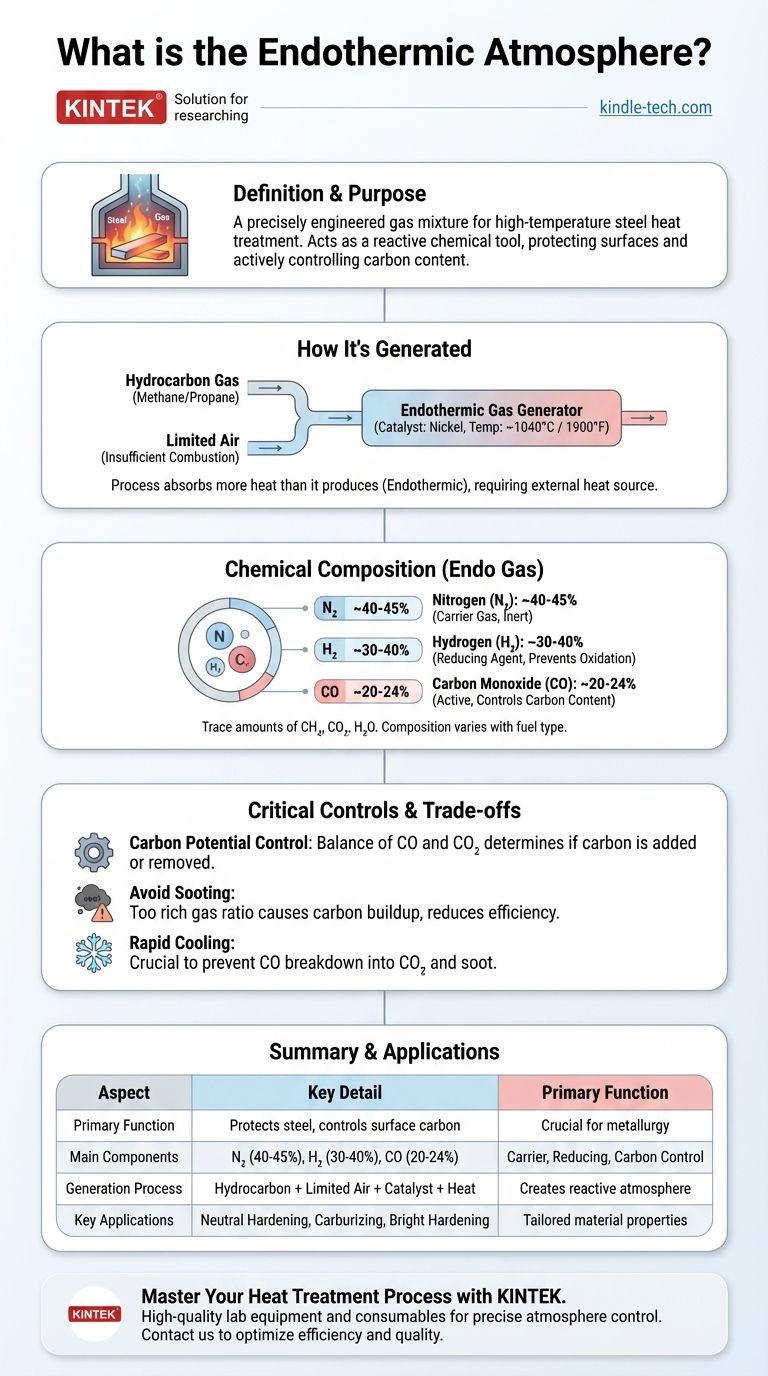

Comment une atmosphère endothermique est générée

La création d'une atmosphère endothermique, souvent appelée "gaz endo", est un processus industriel contrôlé qui se déroule à l'intérieur d'un équipement spécialisé.

Les ingrédients principaux : Gaz hydrocarboné et air

Le processus commence par le mélange d'un gaz hydrocarboné avec de l'air. La clé est que la quantité d'air utilisée est intentionnellement insuffisante pour une combustion complète — généralement moins de la moitié de ce qui serait nécessaire pour brûler complètement le carburant.

Ce rapport précis est critique. Par exemple, l'utilisation de méthane (CH4) nécessite un rapport air/gaz d'environ 2,77 pour 1, tandis que le propane (C3H8) nécessite un rapport plus proche de 7,16 pour 1.

La chambre de réaction : Générateur et catalyseur

Ce mélange gaz-air est comprimé et introduit dans un générateur de gaz endothermique. À l'intérieur, il passe à travers une chambre chauffée contenant un catalyseur à base de nickel à une température d'environ 1040°C (1900°F).

La chaleur élevée et le catalyseur facilitent une réaction chimique qui décompose le mélange initial d'hydrocarbures et d'air.

La transformation chimique : Pourquoi elle est "endothermique"

Le terme endothermique signifie que la réaction absorbe plus de chaleur qu'elle n'en produit. La combustion incomplète ne génère pas suffisamment d'énergie par elle-même pour maintenir le processus.

Par conséquent, le générateur doit continuellement fournir de la chaleur externe pour maintenir la réaction, ce qui est la caractéristique distinctive pour laquelle l'atmosphère est nommée.

La composition chimique du gaz "Endo"

Après la réaction, le gaz est rapidement refroidi. Cette étape de refroidissement est cruciale pour "figer" la composition chimique et empêcher les composants souhaitables de se décomposer en suie et en dioxyde de carbone.

Les composants primaires : CO, H₂ et N₂

Une atmosphère endothermique typique se compose de trois gaz principaux :

- Azote (N₂) : ~40-45%. Principalement inerte, il agit comme un gaz porteur.

- Hydrogène (H₂) : ~30-40%. Un puissant agent réducteur qui empêche l'oxydation (calamine) à la surface de l'acier.

- Monoxyde de carbone (CO) : ~20-24%. C'est le composant le plus actif, responsable du contrôle de la teneur en carbone de l'acier.

Le gaz contient également des traces de méthane (CH₄) non réagi, de dioxyde de carbone (CO₂) et de vapeur d'eau (H₂O).

Ajuster la recette pour différents carburants

La composition exacte varie en fonction du carburant hydrocarboné utilisé. Une atmosphère générée à partir de propane aura une concentration légèrement plus élevée de monoxyde de carbone et d'azote par rapport à celle générée à partir de méthane. Cette flexibilité permet aux opérateurs d'adapter le gaz à des applications spécifiques.

Comprendre les compromis et les contrôles critiques

Bien que puissante, une atmosphère endothermique nécessite une gestion minutieuse pour être efficace et sûre. Sa nature réactive est à la fois sa plus grande force et une source potentielle de problèmes.

Le danger de l'encrassement

Si le rapport hydrocarbure/air est trop riche (pas assez d'air), le générateur peut s'encrasser avec de la suie de carbone. Cela réduit l'efficacité, nécessite des nettoyages coûteux et peut introduire des particules de suie sur les pièces en cours de traitement.

Contrôler le "potentiel carbone"

Le paramètre le plus important à contrôler est le potentiel carbone. C'est la capacité de l'atmosphère à ajouter, retirer ou maintenir la concentration de carbone dans l'acier. Il est déterminé par l'équilibre du CO et du CO₂ dans le gaz.

En surveillant et en ajustant soigneusement la composition du gaz, un spécialiste du traitement thermique peut faire correspondre précisément le potentiel carbone de l'atmosphère à l'acier traité.

L'importance du refroidissement rapide

Comme mentionné, le gaz doit être refroidi rapidement après sa génération. S'il refroidit trop lentement, la réaction primaire peut s'inverser : le monoxyde de carbone se décomposera en dioxyde de carbone et en carbone solide (suie). Cela épuise l'atmosphère de son composant le plus utile et crée un cauchemar de maintenance.

Faire le bon choix pour votre objectif

Comprendre la fonction d'une atmosphère endothermique vous permet de l'appliquer correctement pour différents résultats métallurgiques.

- Si votre objectif principal est la trempe neutre : Le potentiel carbone de l'atmosphère doit être contrôlé pour correspondre parfaitement à la teneur en carbone de l'acier afin d'éviter à la fois la cémentation et la décarburation.

- Si votre objectif principal est la cémentation : L'atmosphère doit être utilisée avec un potentiel carbone plus élevé que celui de l'acier, permettant au monoxyde de carbone de transférer des atomes de carbone à la surface de la pièce.

- Si votre objectif principal est l'efficacité du processus : Votre priorité absolue est de maintenir le rapport gaz/air et la température du générateur corrects pour assurer une qualité de gaz constante et prévenir l'encrassement.

En fin de compte, maîtriser l'atmosphère endothermique, c'est maîtriser l'environnement chimique précis qui définit le traitement thermique moderne de haute qualité.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Fonction principale | Protège l'acier et contrôle activement la teneur en carbone de surface. |

| Composants principaux | 40-45% d'azote (N₂), 30-40% d'hydrogène (H₂), 20-24% de monoxyde de carbone (CO). |

| Processus de génération | Réaction d'un gaz hydrocarboné (par exemple, méthane, propane) avec une quantité limitée d'air sur un catalyseur à ~1040°C (1900°F). |

| Applications clés | Trempe neutre, cémentation, trempe brillante. |

| Contrôle critique | Potentiel carbone (équilibre CO/CO₂) pour prévenir la décarburation ou l'encrassement. |

Maîtrisez votre processus de traitement thermique avec KINTEK

Atteindre des résultats métallurgiques précis exige un contrôle fiable de l'atmosphère de votre four. KINTEK est spécialisé dans les équipements de laboratoire et les consommables de haute qualité pour le traitement thermique industriel. Nos solutions vous aident à maintenir le potentiel carbone et la composition gazeuse exacts nécessaires pour des résultats parfaits en cémentation, trempe neutre, et plus encore.

Laissez nos experts vous aider à optimiser l'efficacité de votre processus et la qualité de vos produits. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four à atmosphère contrôlée de 1400℃ avec atmosphère d'azote et inerte

- Four à atmosphère d'hydrogène contrôlée à l'azote

- Four de laboratoire tubulaire vertical

Les gens demandent aussi

- Pourquoi l'hydrogène est-il utilisé dans le frittage ? Obtenez une qualité métallurgique et une résistance supérieures

- Pourquoi utilise-t-on l'argon plutôt que l'azote ? Assurer une inertie absolue pour les applications critiques

- Comment fonctionne un four à atmosphère ? Un guide sur le chauffage à atmosphère contrôlée

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quel est le rôle d'un four de frittage à haute température sous atmosphère dans les catalyseurs dérivés des MOF ? | Precision Pyrolysis

- Quelle est la fonction d'un four à atmosphère à haute température dans le traitement de l'acier 20Cr-25Ni-Nb ? Perspectives d'experts

- Pourquoi un four à atmosphère d'argon est-il nécessaire pour le revenu à long terme de l'acier 12%Cr ? Assurer l'intégrité du matériau

- Quelles conditions de traitement clés un four à atmosphère tubulaire fournit-il ? Libérer les performances du catalyseur Cr/SZ