Bien qu'il n'y ait pas de fréquence unique pour tous les fours à induction, ils fonctionnent sur un large spectre, généralement des fréquences de ligne standard (50-60 Hz) jusqu'à plusieurs centaines de kilohertz (kHz). La fréquence spécifique utilisée n'est pas arbitraire ; c'est le paramètre de conception le plus critique qui dicte les caractéristiques de chauffage du four, son efficacité et son application prévue, de la fusion de tonnes massives de fer au traitement de petits alliages de haute pureté.

La fréquence de fonctionnement d'un four à induction est une variable fondamentale qui contrôle la façon dont l'énergie est transférée au métal. Les fréquences plus basses pénètrent plus profondément et agitent plus vigoureusement, idéales pour les grandes coulées, tandis que les fréquences plus élevées fournissent un chauffage moins profond et plus contrôlé pour les applications plus petites ou spécialisées.

Le rôle de la fréquence dans le chauffage par induction

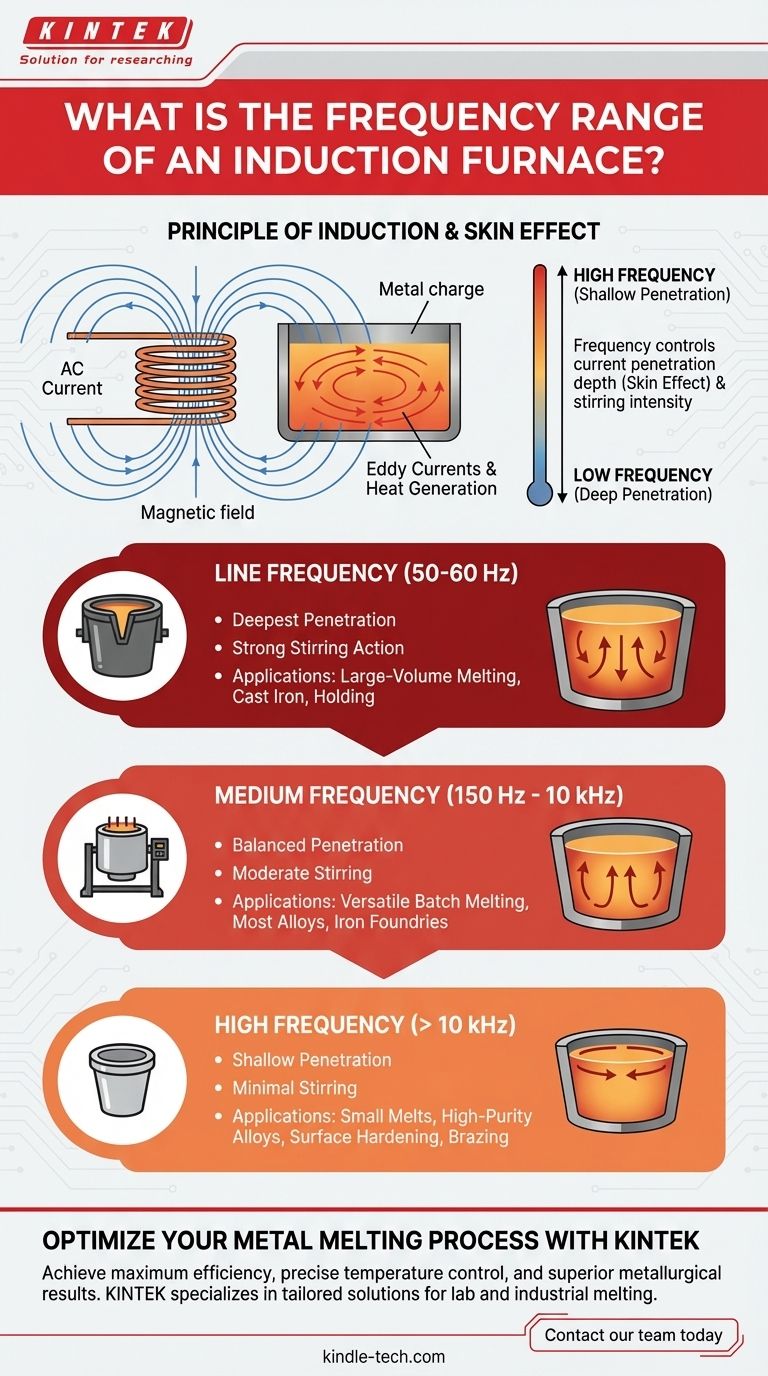

Pour comprendre les différentes plages de fréquences, nous devons d'abord comprendre la physique en jeu. Un four à induction est essentiellement un grand transformateur où la bobine primaire est la bobine de cuivre refroidie à l'eau, et le métal à fondre (la charge) agit comme une bobine secondaire à un seul tour.

Le principe de l'induction

Lorsqu'un courant alternatif (CA) circule dans la bobine primaire, il génère un champ magnétique puissant et rapidement changeant à l'intérieur du four. Ce champ magnétique induit de forts courants électriques, connus sous le nom de courants de Foucault, dans la charge métallique. La résistance électrique naturelle du métal provoque la génération d'une chaleur immense par ces courants de Foucault, entraînant la fusion.

L'« effet de peau » : profondeur de pénétration du courant

De manière cruciale, ces courants de Foucault ne circulent pas uniformément dans toute la charge métallique. Ils ont tendance à se concentrer sur la surface extérieure dans un phénomène connu sous le nom d'effet de peau. La fréquence de fonctionnement contrôle directement la profondeur de cette "peau" conductrice de courant.

La relation est inverse :

- Une fréquence plus élevée entraîne une profondeur de pénétration plus faible.

- Une fréquence plus basse entraîne une profondeur de pénétration plus élevée.

Agitation vs. Chauffage concentré

Cette profondeur de pénétration dicte le comportement du four. Un chemin de courant plus profond (basse fréquence) interagit avec une plus grande partie du métal, créant des forces électromagnétiques plus fortes qui entraînent une action d'agitation naturelle vigoureuse. Un chemin de courant moins profond (haute fréquence) concentre l'énergie à la surface pour un chauffage rapide avec une agitation minimale.

Plages de fréquences typiques et leurs applications

Le choix de la fréquence est une décision d'ingénierie délibérée basée sur le résultat souhaité. Les fours sont construits pour fonctionner dans l'une des trois plages générales.

Fréquence de ligne (50 – 60 Hz)

Ces fours fonctionnent à la fréquence standard disponible sur le réseau électrique. La très basse fréquence provoque la pénétration d'énergie la plus profonde, ce qui est idéal pour la fusion de charges de grand diamètre et le maintien de volumes massifs de métal en fusion. La forte action d'agitation est excellente pour homogénéiser les alliages comme la fonte. Les fours à canal, souvent utilisés comme fours de maintien, fonctionnent généralement à la fréquence de ligne.

Moyenne fréquence (150 Hz – 10 kHz)

C'est la plage la plus courante et la plus polyvalente pour les fours à induction sans noyau modernes. Les systèmes à moyenne fréquence offrent un excellent équilibre entre l'efficacité du chauffage et l'action d'agitation. Ils conviennent à une grande variété de tailles de coulée et d'applications, des fonderies de fer aux métaux non ferreux, offrant une fusion rapide sans l'agitation extrême d'une unité à fréquence de ligne.

Haute fréquence (au-dessus de 10 kHz)

Les fours à haute fréquence produisent une profondeur de pénétration très faible. C'est idéal pour faire fondre de petites quantités de métal très rapidement ou pour des applications où une agitation minimale est souhaitée, comme avec des alliages de haute pureté ou spécialisés où l'absorption de gaz est une préoccupation. Cette plage est également utilisée pour des applications non liées à la fusion comme le durcissement de surface, le brasage et la soudure.

Comprendre les compromis

Le choix d'une fréquence implique d'équilibrer des facteurs concurrents. Il n'y a pas de "meilleure" fréquence unique, seulement la plus appropriée pour le travail.

Efficacité vs. Action d'agitation

L'agitation vigoureuse due au fonctionnement à basse fréquence est excellente pour le mélange et l'uniformité de la température dans les grands bains. Cependant, cette même turbulence peut augmenter l'oxydation (formation de scories) et accélérer l'érosion du revêtement réfractaire du four. Le chauffage à haute fréquence est moins turbulent mais peut ne pas fournir une agitation suffisante pour homogénéiser correctement certains alliages.

Taille de la coulée et couplage de puissance

Pour que le chauffage par induction soit efficace, la profondeur de pénétration doit être significativement plus petite que le diamètre du matériau chauffé. L'utilisation d'une basse fréquence avec une très grande profondeur de pénétration sur une petite pièce de métal est très inefficace, car le champ magnétique "manque" la cible. La fréquence doit être adaptée à la taille de la charge.

Coût d'investissement et complexité

Généralement, les systèmes d'alimentation qui convertissent la fréquence de ligne en moyenne ou haute fréquence sont plus complexes et ont un coût initial plus élevé que les simples transformateurs à fréquence de ligne. Cependant, leur flexibilité et leur efficacité pour les opérations de fusion par lots justifient souvent l'investissement.

Faire le bon choix pour votre objectif

La fréquence idéale est directement liée à votre objectif opérationnel. Lors de l'évaluation d'un four à induction, la fréquence vous indique son but.

- Si votre objectif principal est de faire fondre de grands volumes de métaux ferreux (par exemple, la fonte) : Un four à fréquence de ligne ou à basse fréquence est optimal pour une pénétration d'énergie profonde et une forte agitation métallurgique.

- Si votre objectif principal est la fusion par lots flexible pour divers alliages : Un four à moyenne fréquence offre le meilleur équilibre entre vitesse de chauffage, efficacité et agitation contrôlée.

- Si votre objectif principal est la fusion de petites quantités de haute pureté ou le traitement thermique de surface : Un système à haute fréquence offre un chauffage précis et rapide avec une agitation minimale.

En fin de compte, comprendre la relation entre la fréquence, la pénétration et l'agitation vous permet de sélectionner un système parfaitement adapté à votre processus.

Tableau récapitulatif :

| Plage de fréquences | Profondeur de pénétration | Applications clés |

|---|---|---|

| Ligne (50-60 Hz) | La plus profonde | Fusion de grands volumes, fonte, forte agitation |

| Moyenne (150 Hz - 10 kHz) | Modérée | Fusion par lots polyvalente, la plupart des alliages, agitation équilibrée |

| Haute (>10 kHz) | Faible | Petites coulées, alliages de haute pureté, traitements de surface |

Optimisez votre processus de fusion de métaux avec KINTEK

Le choix de la bonne fréquence de four à induction est essentiel pour atteindre une efficacité maximale, un contrôle précis de la température et des résultats métallurgiques supérieurs dans votre laboratoire ou votre installation de production. KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance, offrant des solutions sur mesure pour les applications de fusion en laboratoire et industrielles.

Nos experts vous aideront à sélectionner la configuration de four à induction idéale pour correspondre à votre matériau spécifique, à la taille de votre lot et aux exigences de votre processus, garantissant des temps de fusion plus rapides, des coûts énergétiques réduits et des résultats cohérents et de haute qualité.

Prêt à améliorer vos capacités de fusion ? Contactez notre équipe dès aujourd'hui pour discuter de votre projet et découvrir comment les équipements fiables de KINTEK peuvent vous aider à réussir.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

Les gens demandent aussi

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés

- Quels types de métaux sont généralement traités dans un four à induction sous vide ? Alliages de haute pureté pour applications critiques

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Qu'est-ce que la technique de fusion par arc sous vide ? Découvrez la précision de la fusion par induction sous vide

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance