Fondamentalement, la calcination est un processus de traitement thermique conçu pour purifier ou transformer un matériau solide en éliminant les substances volatiles. Il implique de chauffer le matériau à une température élevée, mais inférieure à son point de fusion, dans une atmosphère contrôlée avec un air limité ou inexistant pour éliminer les impuretés telles que l'eau, le dioxyde de carbone ou le soufre.

L'objectif fondamental de la calcination n'est pas seulement de chauffer une substance, mais d'induire un changement chimique ou physique spécifique — la transformer en une forme plus stable, plus concentrée ou plus réactive pour un traitement ultérieur.

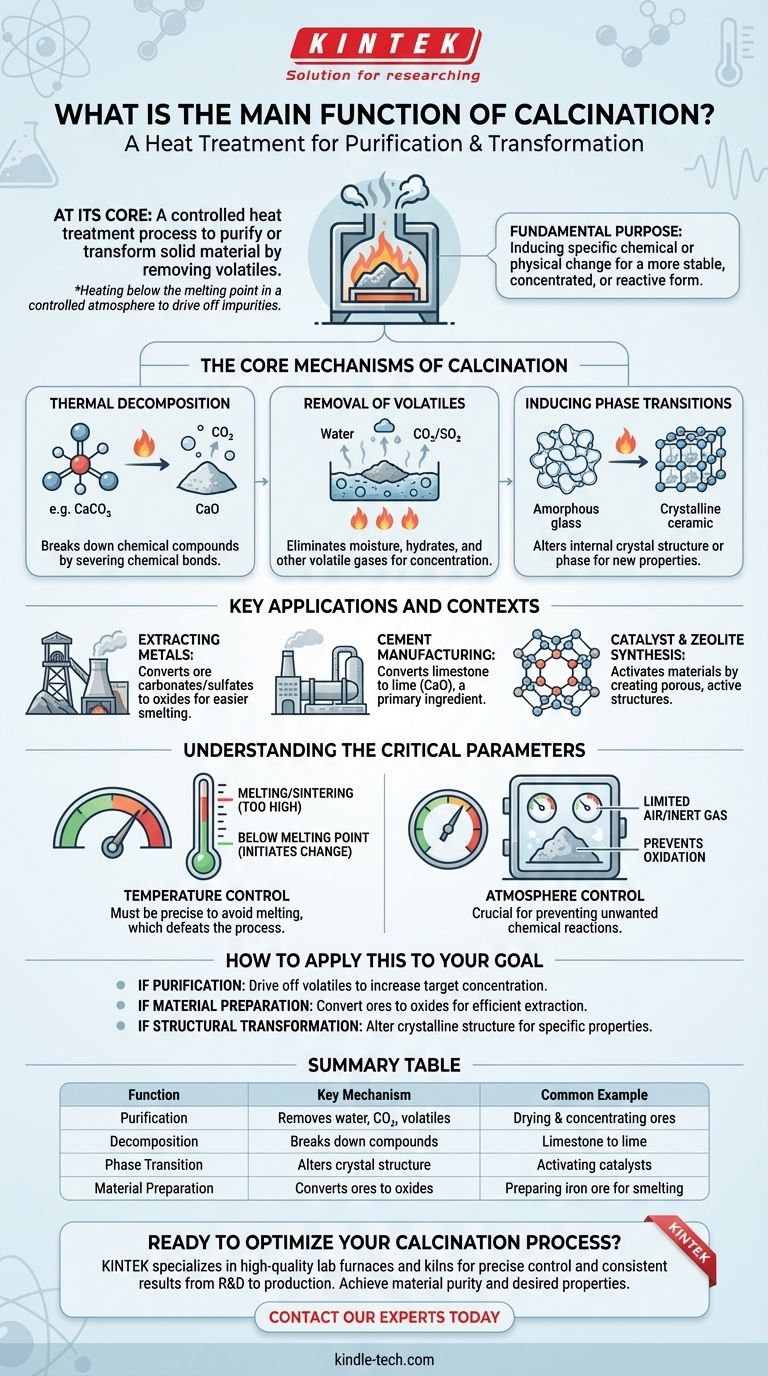

Les Mécanismes Fondamentaux de la Calcination

La calcination obtient ses résultats grâce à plusieurs effets thermiques clés. Comprendre ces mécanismes révèle pourquoi il s'agit d'un processus si fondamental en science des matériaux et en métallurgie.

Décomposition Thermique

La fonction la plus courante est de décomposer les composés chimiques. En appliquant de la chaleur, la calcination fournit l'énergie nécessaire pour rompre les liaisons chimiques, provoquant la décomposition d'une substance en composants plus simples.

Un exemple classique est la décomposition des carbonates métalliques, comme le calcaire (carbonate de calcium), en un oxyde métallique et du dioxyde de carbone gazeux, qui est ensuite évacué.

Élimination des Volatils

Ce processus est très efficace pour éliminer toute substance pouvant être vaporisée. Cela inclut l'humidité physiquement absorbée à la surface d'un matériau.

Il élimine également l'eau chimiquement liée (hydrates) et d'autres gaz volatils comme le dioxyde de carbone ou le dioxyde de soufre, ne laissant derrière lui un solide plus concentré et purifié.

Induction de Transitions de Phase

Au-delà de la purification, la calcination peut être utilisée pour modifier la structure interne d'un matériau. L'application contrôlée de chaleur peut amener une substance à changer sa structure cristalline ou sa phase.

Par exemple, elle est utilisée dans la dévitrification du verre, convertissant intentionnellement le verre amorphe et non cristallin en une céramique cristalline aux propriétés différentes.

Applications et Contextes Clés

La calcination n'est pas une technique de laboratoire obscure ; c'est une étape critique dans de nombreux processus industriels à grande échelle.

Extraction des Métaux à partir des Minerais

C'est l'application la plus connue. Les minerais sont souvent extraits sous forme de carbonates ou de sulfates. La calcination convertit ces minerais en oxydes métalliques, qui sont beaucoup plus faciles à réduire chimiquement en métal pur lors d'une étape de fusion ultérieure.

Fabrication du Ciment

La production de ciment dépend fortement de la calcination. Le calcaire (CaCO3) est chauffé dans un four pour produire de la chaux (CaO), un ingrédient principal du ciment. Cette seule application représente l'une des utilisations les plus importantes du processus de calcination à l'échelle mondiale.

Synthèse de Catalyseurs et de Zéolithes

Dans l'industrie chimique, la calcination est utilisée pour activer les matériaux. Par exemple, dans la synthèse des zéolithes (utilisées comme catalyseurs et adsorbants), la calcination élimine les ions de remplacement comme l'ammonium, créant la structure poreuse et chimiquement active pour laquelle le matériau est connu.

Comprendre les Paramètres Critiques

Le succès de la calcination dépend d'un contrôle précis de deux facteurs principaux. Une erreur dans ces paramètres peut ruiner le matériau ou rendre le processus inefficace.

Le Rôle Critique de la Température

La température doit être soigneusement calibrée. Elle doit être suffisamment élevée pour initier la décomposition ou le changement de phase souhaité, mais doit rester inférieure au point de fusion du matériau.

Si la température est trop élevée, le matériau peut fondre ou se fritter (fusionner en une masse solide), ce qui empêche l'élimination des volatils et va à l'encontre du but du processus.

L'Importance du Contrôle de l'Atmosphère

La calcination est généralement effectuée en l'absence ou avec un apport limité d'air. Ceci est crucial pour prévenir les réactions chimiques indésirables, notamment l'oxydation.

Dans certains cas spécialisés, une quantité contrôlée d'air est introduite pour obtenir une oxydation partielle spécifique, mais l'atmosphère est toujours un paramètre délibérément géré, et non une réflexion après coup.

Comment Appliquer Ceci à Votre Objectif

L'objectif de votre processus de calcination déterminera votre orientation opérationnelle.

- Si votre objectif principal est la purification : Votre but principal est d'éliminer l'eau, les carbonates ou d'autres impuretés volatiles pour augmenter la concentration de votre composé cible.

- Si votre objectif principal est la préparation du matériau : La calcination est votre première étape essentielle pour convertir les minerais en oxydes, les rendant chimiquement prêts pour une réduction efficace en métal.

- Si votre objectif principal est la transformation structurelle : Utilisez la calcination pour modifier précisément la structure cristalline d'un matériau, comme dans l'activation d'un catalyseur ou la création de vitrocéramiques.

En fin de compte, la calcination est un processus thermique fondamental utilisé pour contrôler précisément l'état chimique et physique des matériaux solides.

Tableau Récapitulatif :

| Fonction | Mécanisme Clé | Exemple Courant |

|---|---|---|

| Purification | Élimine l'eau, le CO₂ et autres volatils | Séchage et concentration des minerais |

| Décomposition | Décompose les composés (ex. : carbonates) | Conversion du calcaire (CaCO₃) en chaux (CaO) |

| Transition de Phase | Modifie la structure cristalline | Activation des catalyseurs ou création de vitrocéramiques |

| Préparation du Matériau | Convertit les minerais en oxydes pour l'extraction de métaux | Préparation du minerai de fer pour la fusion |

Prêt à Optimiser Votre Processus de Calcination ?

La calcination est une étape critique pour obtenir la pureté du matériau et les propriétés souhaitées. Que vous développiez de nouveaux catalyseurs, traitiez des minerais ou fabriquiez des céramiques avancées, l'équipement adéquat est essentiel pour un contrôle précis de la température et de l'atmosphère.

KINTEK est spécialisée dans les fours de laboratoire et les fours industriels de haute qualité conçus pour une calcination fiable et efficace. Nos solutions vous aident à :

- Obtenir des résultats constants grâce à un contrôle précis de la température.

- Assurer l'intégrité du processus grâce à des options d'atmosphère contrôlée.

- Adapter vos opérations de la R&D à la production.

Discutons de votre application spécifique. Contactez nos experts dès aujourd'hui pour trouver la solution de calcination parfaite pour votre laboratoire ou vos besoins de production.

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

Les gens demandent aussi

- Comment les composites sont-ils traités par frittage ? Solutions de matériaux d'ingénierie grâce à la liaison thermique avancée

- Quelle est la signification d'un four rotatif ? Obtenez une uniformité supérieure dans le traitement thermique continu

- Qu'est-ce qu'un réacteur à four rotatif ? Un guide du traitement thermique industriel

- Comment fonctionne un extracteur rotatif ? Maîtriser le traitement continu des solides à haut volume

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche