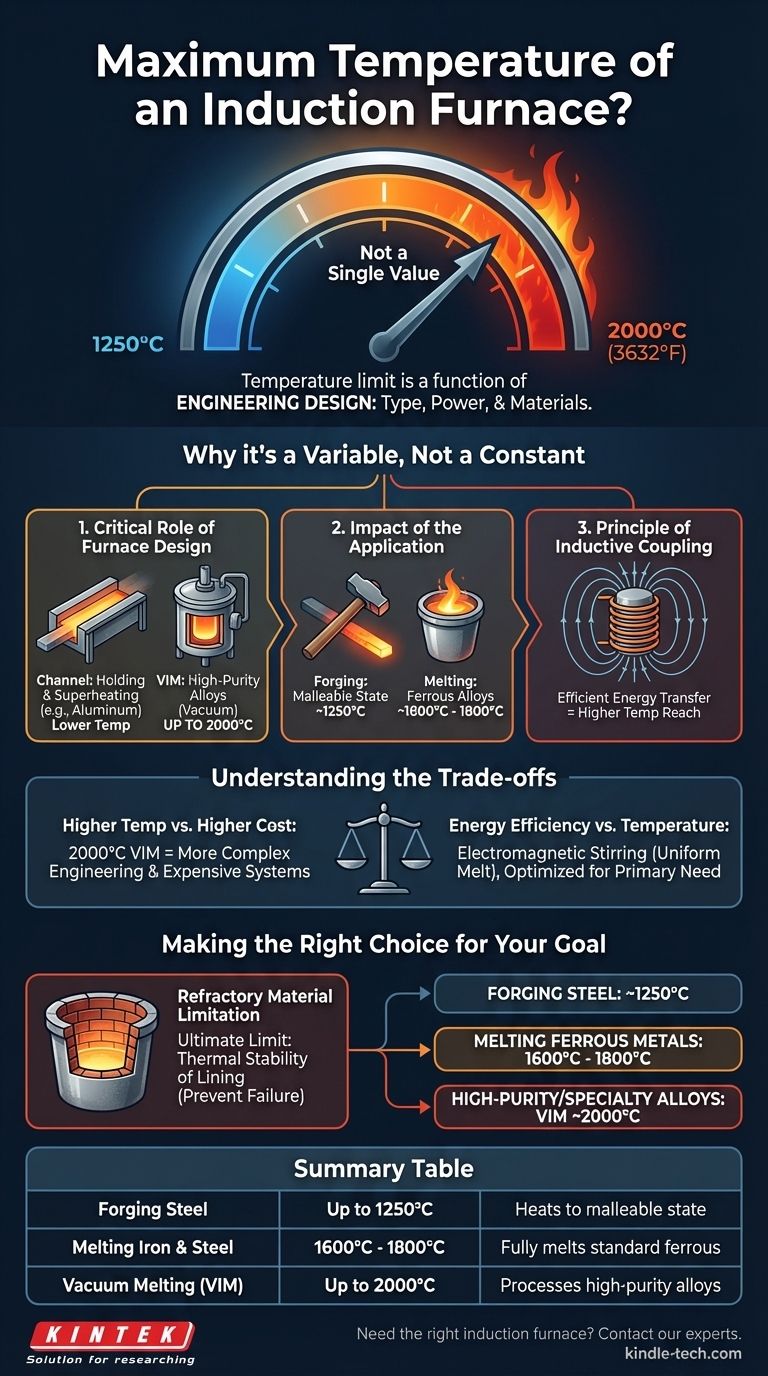

La température maximale d'un four à induction n'est pas une valeur unique mais dépend entièrement de sa conception et de son application prévue. Alors que les fours standard pour le forgeage et la fusion fonctionnent entre 1250°C et 1800°C, les fours à induction sous vide hautement spécialisés peuvent atteindre des températures aussi élevées que 2000°C (3632°F).

Le point clé est que la limite de température d'un four à induction est fonction de sa conception technique — spécifiquement son type, sa puissance et les matériaux dont il est construit — plutôt qu'une limite physique fondamentale du principe de chauffage par induction lui-même.

Pourquoi la "température maximale" est une variable, pas une constante

Considérer la température maximale d'un four comme une spécification unique est une erreur courante. En réalité, c'est le résultat d'un système conçu pour une tâche spécifique. La température qu'il peut atteindre est dictée par plusieurs facteurs interdépendants.

Le rôle critique de la conception du four

Différents fours à induction sont construits à des fins très différentes, ce qui a un impact direct sur leurs capacités de température.

Un four à induction à canal, par exemple, est souvent utilisé pour le maintien et le surchauffage de métaux à points de fusion plus bas, comme l'aluminium ou la fonte, et n'est pas conçu pour des températures extrêmes.

En revanche, un four de fusion à induction sous vide (VIM) est conçu pour le traitement d'alliages de haute pureté ou réactifs. L'environnement sous vide empêche l'oxydation et la contamination, lui permettant d'atteindre en toute sécurité et efficacement des températures de 2000°C.

L'impact de l'application

La température requise est déterminée par le travail à accomplir. Un four n'est aussi chaud que nécessaire pour son processus spécifique.

Pour le forgeage de l'acier, l'objectif est de rendre le métal malléable, pas de le faire fondre. Par conséquent, les fours conçus pour cette tâche fonctionnent généralement jusqu'à 1250°C.

Pour la fusion de la fonte et des alliages d'acier, des températures beaucoup plus élevées sont nécessaires. Ces fours sont couramment conçus pour 1600°C à 1800°C afin de garantir que la charge devienne entièrement fondue.

Le principe du couplage inductif

L'efficacité du transfert d'énergie de la bobine au métal (la "charge") est connue sous le nom de couplage inductif.

Ce processus fonctionne comme un transformateur. La bobine du four est l'enroulement primaire, et la charge métallique elle-même agit comme l'enroulement secondaire. Un champ magnétique puissant induit de puissants courants de Foucault dans le métal, générant une chaleur immense très rapidement.

Un meilleur couplage signifie un transfert d'énergie plus efficace, ce qui permet au four d'atteindre et de maintenir des températures plus élevées plus efficacement.

Comprendre les compromis

Le choix ou la spécification d'un four à induction implique d'équilibrer la capacité avec le coût et la complexité. Il n'existe pas de solution unique.

Température plus élevée vs. coût plus élevé

Atteindre des températures extrêmes nécessite une ingénierie plus sophistiquée. Un four sous vide à 2000°C est d'un ordre de grandeur plus complexe et plus coûteux qu'un four de fusion standard à 1600°C en raison des systèmes de vide, des alimentations électriques avancées et des commandes spécialisées requises.

Efficacité énergétique vs. température

L'effet d'agitation électromagnétique créé par le champ d'induction est un avantage unique, assurant une température et une composition chimique uniformes dans la masse fondue.

Cependant, un four optimisé pour la température de pointe peut ne pas être le plus économe en énergie pour simplement maintenir le métal à une température plus basse. La conception doit correspondre au besoin opérationnel principal.

La limitation des matériaux réfractaires

Chaque four à induction est revêtu d'un matériau réfractaire — un creuset ou un revêtement en céramique qui peut résister à une chaleur extrême et contenir le métal en fusion.

La limite de température ultime de tout four est régie par la stabilité thermique de ce revêtement. Pousser le four au-delà de la limite du réfractaire entraînera une dégradation rapide et une défaillance catastrophique.

Faire le bon choix pour votre objectif

La bonne question n'est pas "quelle température peut-il atteindre", mais "de quelle température ai-je besoin ?" Votre application spécifique dicte la performance requise.

- Si votre objectif principal est le forgeage de l'acier : Un four conçu pour atteindre et maintenir de manière fiable des températures autour de 1250°C est l'outil approprié.

- Si votre objectif principal est la fusion de métaux ferreux standard : Vous avez besoin d'un four de fusion robuste capable de fonctionner dans la plage de 1600°C à 1800°C.

- Si votre objectif principal est la production d'alliages de haute pureté, réactifs ou spéciaux : Un four à induction sous vide avec une capacité de 2000°C est l'investissement nécessaire.

En fin de compte, l'adéquation des capacités du four à votre matériau et à votre processus spécifiques est la clé d'une opération efficace, sûre et réussie.

Tableau récapitulatif :

| Application | Plage de température typique | Caractéristiques clés |

|---|---|---|

| Forgeage de l'acier | Jusqu'à 1250°C | Chauffe le métal à un état malléable sans le faire fondre |

| Fusion du fer et de l'acier | 1600°C - 1800°C | Fait fondre entièrement les alliages ferreux standard |

| Fusion sous vide (VIM) | Jusqu'à 2000°C | Traite les alliages de haute pureté et réactifs sous vide |

Besoin du bon four à induction pour vos exigences de température spécifiques ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de précision, y compris des fours à induction adaptés au forgeage, à la fusion et aux applications de haute pureté. Nos experts vous aideront à sélectionner un four qui correspond à vos objectifs de matériaux et de processus — garantissant efficacité, sécurité et performance.

Contactez notre équipe dès aujourd'hui pour discuter de votre application et obtenir une solution personnalisée !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

- Four de frittage et de brasage sous vide pour traitement thermique

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la différence entre la fusion par induction et la fusion par induction sous vide ? Choisir le bon procédé pour la pureté

- Quels sont les avantages de la fusion par induction ? Obtenez une fusion de métaux plus rapide, plus propre et plus contrôlée

- Quel principe est utilisé pour générer de la chaleur dans un four de fusion par induction sous vide ? Obtenez une fusion de métaux propre et efficace

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Qu'est-ce que la méthode de fusion par induction sous vide ? Maîtriser la fusion de métaux de haute pureté pour les alliages avancés