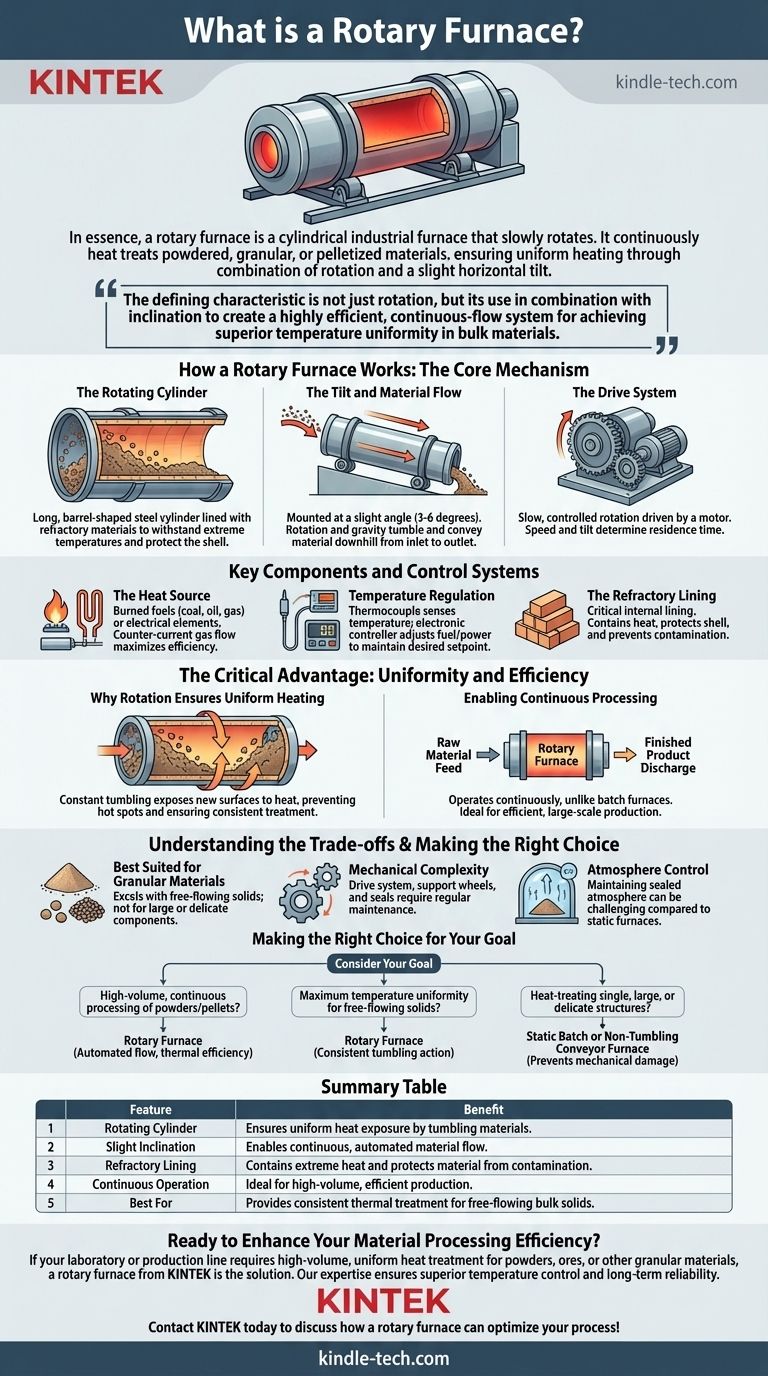

Essentiellement, un four rotatif est un four industriel cylindrique qui tourne lentement pendant son fonctionnement. Il est spécifiquement conçu pour le traitement thermique continu de matériaux, souvent sous forme de poudre, granulaire ou pelletisée. La combinaison de la rotation et d'une légère inclinaison horizontale fait basculer et transporte automatiquement le matériau de l'entrée à la sortie, garantissant que chaque particule est chauffée uniformément.

La caractéristique principale d'un four rotatif n'est pas seulement sa rotation, mais la manière dont il utilise cette rotation en combinaison avec une légère inclinaison pour créer un système à flux continu très efficace, permettant d'obtenir une uniformité de température supérieure dans les matériaux en vrac.

Comment fonctionne un four rotatif : le mécanisme central

La conception d'un four rotatif est élégamment simple et très efficace. Son fonctionnement est basé sur l'interaction entre sa structure physique et son mouvement contrôlé.

Le cylindre rotatif

Le corps principal du four est un long cylindre d'acier en forme de tonneau. Ce cylindre est revêtu de matériaux réfractaires – des briques spécialisées ou des céramiques coulables capables de supporter des températures extrêmes et de protéger la coque extérieure en acier.

L'inclinaison et le flux de matière

Le four est monté sur des roues de support et incliné d'un léger angle, généralement entre 3 et 6 degrés. Lorsque le cylindre tourne lentement, la gravité fait basculer le matériau à l'intérieur et le déplace progressivement de haut en bas, du point d'entrée le plus élevé au point de sortie le plus bas.

Le système d'entraînement

Cette rotation lente et contrôlée est entraînée par un moteur électrique connecté à un grand système d'engrenages. La vitesse de rotation est un paramètre de processus critique qui, avec l'angle d'inclinaison du four, détermine le temps de séjour du matériau à l'intérieur pour le traitement.

Composants clés et systèmes de contrôle

Bien que le cylindre rotatif et incliné soit le cœur du système, plusieurs autres composants sont essentiels à son fonctionnement en tant qu'équipement industriel de précision.

La source de chaleur

Les fours rotatifs peuvent être chauffés de diverses manières. Ils peuvent brûler du charbon pulvérisé, du pétrole ou du gaz, les gaz de combustion chauds circulant à travers le cylindre, généralement dans la direction opposée au flux de matière (contre-courant) pour une efficacité maximale de transfert de chaleur. Des éléments chauffants électriques sont également utilisés dans de nombreuses conceptions modernes.

Régulation de la température

Pour garantir un processus de traitement thermique précis, la température du four est constamment surveillée. Un thermocouple détecte la température interne et envoie un signal à un contrôleur électronique, qui ajuste l'alimentation en combustible ou la puissance électrique pour maintenir le point de consigne souhaité.

Le revêtement réfractaire

Le revêtement réfractaire interne est un composant essentiel. Il contient non seulement la chaleur intense, mais protège également le matériau traité de la contamination par la coque en acier et empêche la coque de surchauffer et de perdre son intégrité structurelle.

L'avantage critique : uniformité et efficacité

La conception d'un four rotatif se traduit directement par deux avantages majeurs par rapport aux fours statiques, ou "à lots".

Pourquoi la rotation assure un chauffage uniforme

Le mouvement de culbutage constant est la clé de l'uniformité. Il expose continuellement de nouvelles surfaces du matériau à la source de chaleur, empêchant les points chauds et garantissant que chaque particule reçoit un traitement thermique constant de tous les côtés.

Permettre le traitement continu

Contrairement à un four à lots qui doit être chargé et déchargé pour chaque cycle, un four rotatif fonctionne en continu. La matière première peut être introduite par l'extrémité supérieure tandis que le produit fini est déchargé par l'extrémité inférieure, ce qui le rend exceptionnellement efficace pour la production à grande échelle.

Comprendre les compromis

Bien que puissant, un four rotatif n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser correctement.

Mieux adapté aux matériaux granulaires

Cette conception excelle avec les solides à écoulement libre comme les poudres, les minerais, les granulés et les agrégats. Il ne convient pas aux grands composants uniques ou aux matériaux délicats qui pourraient être endommagés par l'action de culbutage.

Complexité mécanique

Le système d'entraînement, les roues de support et les joints nécessaires à la rotation ajoutent une couche de complexité mécanique. Ces pièces mobiles nécessitent un entretien régulier pour garantir un fonctionnement fiable et à long terme.

Contrôle de l'atmosphère

Bien que ce ne soit pas impossible, maintenir une atmosphère gazeuse parfaitement scellée et contrôlée à l'intérieur d'un cylindre rotatif à extrémités ouvertes peut être plus difficile que dans un four à chambre statique et scellée.

Faire le bon choix pour votre objectif

Pour déterminer si un four rotatif est l'outil approprié, tenez compte de votre objectif principal.

- Si votre objectif principal est le traitement continu à grand volume de poudres ou de granulés : Un four rotatif est le choix idéal en raison de son flux de matière automatisé et de son efficacité thermique.

- Si votre objectif principal est d'atteindre une uniformité de température maximale pour les solides à écoulement libre : L'action de culbutage d'un four rotatif offre un niveau de cohérence difficile à égaler avec les méthodes statiques.

- Si votre objectif principal est le traitement thermique de composants uniques et volumineux ou de structures délicates : Un four à lots statique ou un four à convoyeur sans culbutage est la solution la plus appropriée pour éviter les dommages mécaniques.

En comprenant sa combinaison unique de rotation et d'inclinaison, vous pouvez tirer parti du four rotatif pour un traitement des matériaux très efficace et uniforme.

Tableau récapitulatif :

| Caractéristique | Description | Avantage |

|---|---|---|

| Cylindre rotatif | Four en forme de tonneau qui tourne lentement. | Assure une exposition uniforme à la chaleur en faisant culbuter les matériaux. |

| Légère inclinaison | Monté à un angle de 3 à 6 degrés. | Permet un flux de matière continu et automatisé de l'alimentation à la décharge. |

| Revêtement réfractaire | Revêtement interne résistant à la chaleur. | Contient la chaleur extrême et protège le matériau de la contamination. |

| Fonctionnement continu | Le matériau est alimenté et déchargé constamment. | Idéal pour une production à grand volume et efficace par rapport aux fours à lots. |

| Idéal pour | Poudres, granulés, pellets, minerais. | Fournit un traitement thermique constant pour les solides en vrac à écoulement libre. |

Prêt à améliorer l'efficacité de votre traitement des matériaux ?

Si votre laboratoire ou votre ligne de production nécessite un traitement thermique uniforme et à grand volume pour les poudres, les minerais ou d'autres matériaux granulaires, un four rotatif de KINTEK est la solution. Notre expertise en équipement de laboratoire vous assure un système conçu pour un contrôle supérieur de la température et une fiabilité à long terme.

Nous sommes spécialisés dans la fourniture de l'équipement de traitement thermique adapté à vos besoins spécifiques en laboratoire et industriels.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont un four rotatif peut optimiser votre processus !

Guide Visuel

Produits associés

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif à tubes multiples zones chauffantes divisées

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Qu'est-ce que la zone de calcination dans un four rotatif ? La clé d'une transformation chimique efficace

- Comment fonctionne un extracteur rotatif ? Maîtriser le traitement continu des solides à haut volume

- Quel est l'équipement de laboratoire pour la pyrolyse ? Choisir le bon réacteur pour votre recherche

- Quels sont les types de réacteurs de pyrolyse utilisés dans l'industrie ? Choisissez la bonne technologie pour votre produit