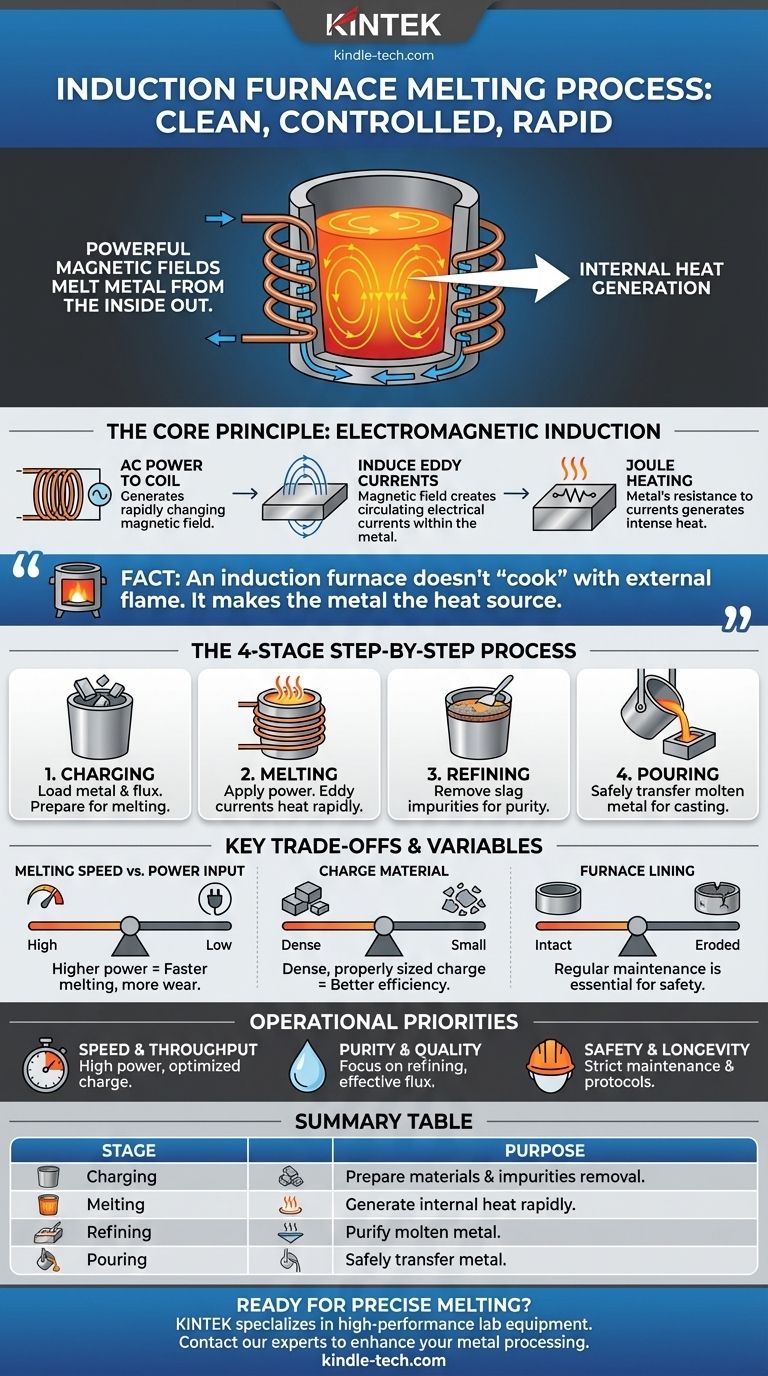

À la base, le processus de fusion dans un four à induction est une méthode propre et contrôlée qui utilise de puissants champs électromagnétiques pour faire fondre le métal de l'intérieur vers l'extérieur. Contrairement à un four traditionnel qui applique une flamme ou une chaleur externe, la bobine en cuivre d'un four à induction génère un champ magnétique. Ce champ induit de forts courants électriques dans la charge métallique elle-même, et la propre résistance du métal à ces courants génère une chaleur intense et rapide qui conduit à la fusion.

Le point essentiel à retenir est qu'un four à induction ne « cuit » pas le métal avec une chaleur externe. Au lieu de cela, il génère un puissant champ magnétique qui transforme le métal lui-même en source de chaleur, conduisant à une fusion plus rapide, plus propre et plus contrôlable.

Le principe fondamental : l'induction électromagnétique en action

Pour vraiment comprendre le processus de fusion, vous devez d'abord comprendre la physique qui le rend possible. L'ensemble de l'opération repose sur un principe découvert par Michael Faraday au XIXe siècle.

Le courant alternatif et la bobine

Le processus commence par un courant alternatif (CA) de haute puissance envoyé à travers une grande bobine en cuivre refroidie à l'eau. Cette bobine, qui entoure le creuset contenant le métal, est le cœur du four. À mesure que le courant alterne rapidement sa direction, il génère un champ magnétique puissant et en constante évolution dans l'espace à l'intérieur de la bobine.

Induction des courants de Foucault

Ce champ magnétique fluctuant pénètre le matériau métallique (la « charge ») placé à l'intérieur du creuset. Selon les lois de l'électromagnétisme, ce champ magnétique changeant induit des courants électriques circulants dans le métal. Ce sont les courants de Foucault.

L'effet Joule : la résistance crée de la chaleur

La dernière étape est simple mais puissante. Le métal possède une résistance électrique naturelle. Lorsque les forts courants de Foucault traversent le métal, ils rencontrent cette résistance, ce qui génère une chaleur immense. Ce phénomène, connu sous le nom d'effet Joule, est ce qui élève la température du métal à son point de fusion et au-delà.

Le processus de fusion étape par étape

Bien que la physique soit complexe, le flux de travail opérationnel est logique et méthodique, suivant généralement quatre étapes clés.

Étape 1 : Chargement et préparation

Premièrement, le métal à fondre est placé dans le creuset, un récipient réfractaire conçu pour résister à des températures extrêmes. Le matériau du creuset, souvent du graphite ou une céramique spécifique, est choisi en fonction du métal en fusion. Un flux, tel qu'un mélange de borax et de carbonate de sodium, peut être ajouté avec la charge pour aider à séparer les impuretés pendant la fusion.

Étape 2 : Fusion

L'alimentation est appliquée à la bobine, initiant le processus de chauffage par induction. Les courants de Foucault commencent à chauffer rapidement le métal. Cette étape est souvent accompagnée d'un bourdonnement distinct du four. Selon la puissance du four et le volume de métal, une fusion complète peut être réalisée en quelques minutes seulement.

Étape 3 : Affinage

Une fois que le métal est complètement fondu, une période d'affinage commence. Au cours de cette étape, le flux se combine avec les impuretés, formant une couche plus légère appelée laitier qui flotte à la surface. Ce laitier peut ensuite être écumé, ce qui donne un produit final plus propre et de plus haute pureté.

Étape 4 : Coulée

Après que le métal a atteint la température et la pureté souhaitées, le four est incliné pour verser le métal en fusion dans un moule, une poche ou un réservoir de granulation. Cette étape doit être effectuée avec une extrême prudence pour éviter les déversements et garantir la sécurité.

Comprendre les compromis et les variables clés

Atteindre une fusion efficace et réussie nécessite d'équilibrer plusieurs facteurs concurrents. Comprendre ces compromis est la marque d'un opérateur expérimenté.

Vitesse de fusion par rapport à l'apport de puissance

Le moyen le plus direct d'augmenter la vitesse de fusion est d'augmenter la puissance fournie au four. Cependant, cela augmente également la consommation d'énergie et peut accélérer l'usure de la garniture du four. L'objectif est de trouver le niveau de puissance optimal pour le débit requis sans provoquer de stress excessif sur l'équipement.

Le rôle du matériau de charge

La taille, la forme et la densité de la charge métallique ont un impact significatif sur l'efficacité. Une charge densément tassée permet un meilleur couplage électromagnétique et une fusion plus rapide. L'utilisation d'un matériau de charge trop petit peut entraîner un ralentissement de la fusion, tandis que des pièces trop grandes peuvent fondre de manière inégale.

Garniture du four et entretien

La chaleur intense et les réactions chimiques érodent progressivement la garniture réfractaire du creuset. C'est une réalité opérationnelle inévitable. Ignorer l'inspection et la réparation régulières peut entraîner une défaillance catastrophique où le métal en fusion traverse la garniture. L'entretien préventif n'est pas seulement recommandé ; il est essentiel pour la sécurité et la longévité.

La sécurité n'est pas négociable

Travailler avec du métal en fusion est intrinsèquement dangereux. Des équipements de protection individuelle (EPI) appropriés — y compris des gants résistants à la chaleur, un tablier, un écran facial et des lunettes de sécurité — sont obligatoires. La zone de travail doit être exempte de tout matériau inflammable, et les opérateurs doivent toujours être préparés à la possibilité d'éclaboussures ou de déversements.

Faire le bon choix pour votre objectif

Vos priorités opérationnelles détermineront la manière dont vous aborderez le processus de fusion.

- Si votre objectif principal est la vitesse et le débit : Privilégiez un four à haute puissance et optimisez votre charge avec un matériau dense et de taille appropriée pour maximiser l'efficacité de la fusion.

- Si votre objectif principal est la pureté et la qualité du métal : Portez une attention particulière à l'étape d'affinage, en utilisant le flux approprié pour votre alliage et en laissant suffisamment de temps pour écumer tout le laitier avant de couler.

- Si votre objectif principal est la sécurité opérationnelle et la longévité du four : Mettez en œuvre un calendrier d'entretien strict pour la garniture réfractaire et appliquez des protocoles de sécurité rigoureux pour tout le personnel.

En fin de compte, maîtriser le processus de fusion par induction est un équilibre entre la compréhension de la science, le respect du matériau et la priorité donnée à la sécurité.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Chargement | Charger la charge métallique et le flux dans le creuset | Préparer les matériaux pour la fusion et l'élimination des impuretés |

| 2. Fusion | Appliquer l'alimentation pour induire des courants de Foucault | Générer une chaleur interne intense pour faire fondre le métal rapidement |

| 3. Affinage | Écumer le laitier (impuretés) de la surface | Purifier le métal en fusion pour une meilleure qualité |

| 4. Coulée | Incliner le four pour transférer le métal en fusion | Transférer en toute sécurité le métal dans le moule ou la poche pour la coulée |

Prêt à obtenir une fusion de métal précise et efficace dans votre laboratoire ? KINTEK est spécialisée dans les équipements de laboratoire haute performance, y compris les fours à induction conçus pour un contrôle supérieur de la température, une fusion rapide et une sécurité opérationnelle. Nos solutions sont adaptées pour répondre aux exigences rigoureuses des environnements de laboratoire, vous garantissant la pureté et le débit dont vous avez besoin.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos fours à induction peuvent améliorer vos capacités de traitement des métaux.

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four de fusion par induction à arc sous vide

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire en quartz de 1400℃ avec four tubulaire en tube d'alumine

- Four à pressage à chaud par induction sous vide 600T pour traitement thermique et frittage

Les gens demandent aussi

- Quel est le principe de la fusion par induction sous vide ? Obtenir des métaux de très haute pureté

- Comment fonctionne l'induction dans le vide ? Obtenez la fusion de métaux ultra-purs avec l'IMV

- Qu'est-ce que le VIM en métallurgie ? Un guide sur la fusion par induction sous vide pour les alliages haute performance

- Quel est le processus de la fusion sous vide ? Obtenez des métaux ultra-purs pour les applications critiques

- À quoi sert la fusion par induction sous vide ? Créer des métaux ultra-purs pour les industries exigeantes