La partie la plus importante du traitement thermique n'est pas une étape spécifique, mais le contrôle précis et inébranlable de l'ensemble du cycle température-temps. Ce cycle se compose de trois phases interdépendantes : le chauffage, le maintien (ou trempe) et le refroidissement, et une défaillance dans l'une d'elles compromettra le résultat final. L'exécution correcte de ce profil complet est ce qui transforme un matériau pour obtenir les propriétés souhaitées telles que la dureté ou la ductilité.

Alors que beaucoup se concentrent sur le refroidissement rapide d'une trempe, la véritable clé d'un traitement thermique réussi est de comprendre que chaque phase — chauffage, maintien et refroidissement — est codépendante. La « partie la plus importante » est la discipline nécessaire pour contrôler cette relation entière entre la température et le temps pour un résultat spécifique et prédéterminé.

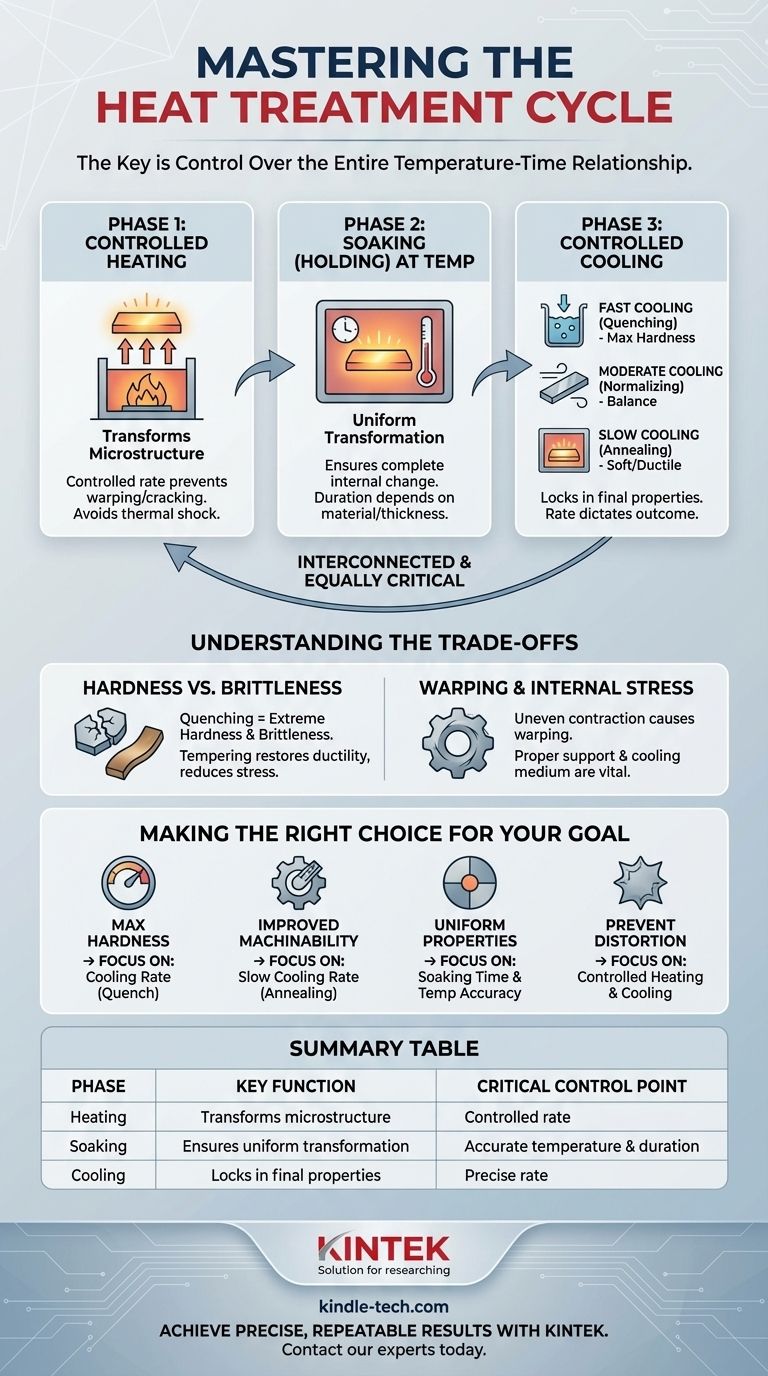

Les Trois Piliers du Cycle de Traitement Thermique

Chaque processus de traitement thermique, quel que soit l'objectif spécifique, repose sur trois phases fondamentales et également critiques. Les considérer comme des étapes séparées est une erreur ; il s'agit d'un processus continu où chaque phase prépare le terrain pour la suivante.

Phase 1 : Chauffage Contrôlé

La phase de chauffage initiale consiste à amener le matériau à une température cible spécifique. Cette température est choisie car elle permet à la structure cristalline interne du matériau, ou microstructure, de commencer à se transformer en un état plus malléable et uniforme (pour l'acier, il s'agit généralement de la formation de l'austénite).

Un taux de chauffage contrôlé et uniforme est essentiel. Un chauffage trop rapide peut induire un choc thermique, provoquant des contraintes, une déformation ou même des fissures, en particulier dans les pièces complexes ou volumineuses.

Phase 2 : Maintien (Trempe) à Température

Une fois la température cible atteinte, le matériau est « trempé » ou maintenu à cette température pendant une durée spécifique. Le but du maintien est d'assurer que les changements structurels internes se produisent uniformément dans tout le volume de la pièce.

Si le temps de maintien est trop court, le cœur du matériau peut ne pas se transformer complètement, entraînant des propriétés incohérentes et imprévisibles. Le temps requis dépend de la composition du matériau, de son épaisseur de coupe transversale et du processus spécifique.

Phase 3 : Refroidissement Contrôlé

C'est souvent la phase la plus spectaculaire et la plus visiblement distincte. La vitesse à laquelle le matériau est refroidi à partir de la température de maintien « fixe » une microstructure finale spécifique, qui dicte directement ses propriétés mécaniques.

- Refroidissement rapide (Trempe) : Plonger le matériau dans l'eau, l'huile ou une solution polymère emprisonne une structure dure et cassante comme la martensite.

- Refroidissement modéré (Normalisation) : Le refroidissement à l'air calme produit un mélange de dureté et de ductilité.

- Refroidissement lent (Recuit) : Le refroidissement lent à l'intérieur du four crée une structure douce, ductile et facilement usinable.

La vitesse de refroidissement n'est pas « plus importante » que le chauffage ou le maintien ; son succès dépend entièrement de l'exécution correcte des deux phases précédentes.

Comprendre les Compromis

Le traitement thermique n'est pas une solution miracle ; c'est une science précise d'équilibrage de propriétés concurrentes. Comprendre ces compromis est essentiel pour éviter les échecs et atteindre votre objectif réel.

Dureté contre Fragilité

Le compromis le plus fondamental est entre la dureté et la fragilité. Un processus comme la trempe qui crée une dureté extrême rend également le matériau très fragile et susceptible de se fracturer.

C'est pourquoi un processus de traitement thermique secondaire appelé revenu est presque toujours effectué après la trempe. Le revenu implique de réchauffer la pièce à une température beaucoup plus basse pour soulager les contraintes et restaurer une certaine ductilité, réduisant la fragilité au prix d'une petite perte de dureté.

Déformation et Contrainte Interne

Chaque fois que vous chauffez et refroidissez un matériau, vous introduisez des contraintes. Si ce processus n'est pas contrôlé, en particulier pendant le refroidissement, différentes parties du composant se contracteront à des vitesses différentes.

Cette contraction inégale peut provoquer la déformation, la distorsion ou même la fissuration de la pièce. Un support approprié dans le four et le choix du bon milieu de refroidissement sont essentiels pour atténuer ces risques.

L'Objectif Dicte le Processus

Il n'existe pas de cycle de traitement thermique universellement « meilleur ». Le résultat souhaité dicte les paramètres exacts. Comme le montrent les avantages, les objectifs peuvent être très différents :

- Augmenter la résistance nécessite un cycle très différent (par exemple, trempe et revenu) que de soulager les contraintes pour améliorer l'usinabilité (par exemple, recuit).

- Améliorer la résistance à l'usure sur une surface est différent de modifier les propriétés de l'ensemble de la pièce.

Étant donné que l'objectif modifie le processus, le point de contrôle « le plus critique » change également.

Faire le Bon Choix pour Votre Objectif

Pour déterminer quelle partie du processus nécessite votre attention la plus étroite, vous devez d'abord être clair sur votre objectif.

- Si votre objectif principal est d'atteindre une dureté maximale : La vitesse de refroidissement pendant la trempe est votre variable la plus critique et doit être contrôlée agressivement.

- Si votre objectif principal est d'améliorer l'usinabilité ou la ductilité : La vitesse de refroidissement lente et soigneusement contrôlée pendant un cycle de recuit est la phase la plus importante.

- Si votre objectif principal est d'assurer des propriétés uniformes dans une pièce épaisse ou complexe : Le temps de maintien et la précision de la température sont primordiaux pour garantir une transformation interne complète.

- Si votre objectif principal est de prévenir la déformation : Les vitesses de chauffage et de refroidissement contrôlées, ainsi qu'un support de pièce approprié, sont les éléments les plus vitaux à gérer.

En fin de compte, un traitement thermique réussi est obtenu en maîtrisant la relation entre le matériau, la température et le temps.

Tableau Récapitulatif :

| Phase du Traitement Thermique | Fonction Clé | Point de Contrôle Critique |

|---|---|---|

| Chauffage | Transforme la microstructure du matériau | Taux contrôlé pour éviter la déformation/fissuration |

| Maintien (Trempe) | Assure une transformation uniforme | Température et durée précises |

| Refroidissement | Fixe les propriétés finales | Taux précis (trempe, air ou refroidissement au four) |

Obtenez des résultats de traitement thermique précis et reproductibles avec KINTEK.

Que votre objectif soit la dureté maximale, une ductilité améliorée ou la relaxation des contraintes, l'équipement adéquat est essentiel pour contrôler le cycle critique température-temps. KINTEK se spécialise dans les fours de laboratoire haute performance, les étuves et les systèmes de trempe qui offrent la précision et la fiabilité dont votre laboratoire a besoin.

Nos solutions de traitement thermique vous aident à :

- Éliminer les conjectures grâce à des contrôleurs de température numériques précis.

- Assurer des résultats uniformes grâce à des performances de chauffage et de maintien constantes.

- Prévenir la défaillance des pièces en gérant avec précision les vitesses de refroidissement.

Prêt à maîtriser votre processus de traitement thermique ? Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et trouver l'équipement parfait pour vos besoins.

Guide Visuel

Produits associés

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide au molybdène

- Four de traitement thermique et de frittage sous vide de tungstène à 2200 ℃

- Four de frittage et de brasage sous vide pour traitement thermique

Les gens demandent aussi

- Comment fonctionne le frittage des métaux ? Un guide de la diffusion à l'état solide pour des pièces solides

- Quelles précautions de sécurité doivent être prises pendant le processus de frittage ? Guide essentiel de sécurité en laboratoire

- Qu'est-ce que le processus HIP en métallurgie des poudres ? Atteindre une densité complète et des propriétés matérielles supérieures

- Qu'est-ce que le cycle de traitement thermique ? Maîtrisez les 3 étapes pour contrôler les propriétés des métaux

- Quels sont les inconvénients de l'utilisation du métal ? Comprendre les défis liés à la corrosion, au poids et aux coûts

- Quels sont les facteurs de risque associés aux maladies cardiovasculaires (MCV) ? Prenez le contrôle de votre santé cardiaque dès aujourd'hui

- Qu'est-ce qu'un tuyau de condensation ? Prévenez les arrêts coûteux du CVC et les dégâts des eaux

- Comment le traitement thermique affecte-t-il la sélection des matériaux ? Choisissez l'alliage adapté à vos propriétés souhaitées