Le traitement thermique après cémentation n'est pas facultatif ; c'est l'étape essentielle qui permet d'obtenir les propriétés matérielles souhaitées. La cémentation elle-même n'enrichit que la surface de l'acier en carbone, ce qui augmente sa trempabilité – son potentiel à devenir dur. Les cycles de trempe et de revenu ultérieurs sont ce qui transforme réellement ce potentiel en une couche de surface dure et résistante à l'usure, tout en garantissant que le cœur du composant reste tenace et ductile.

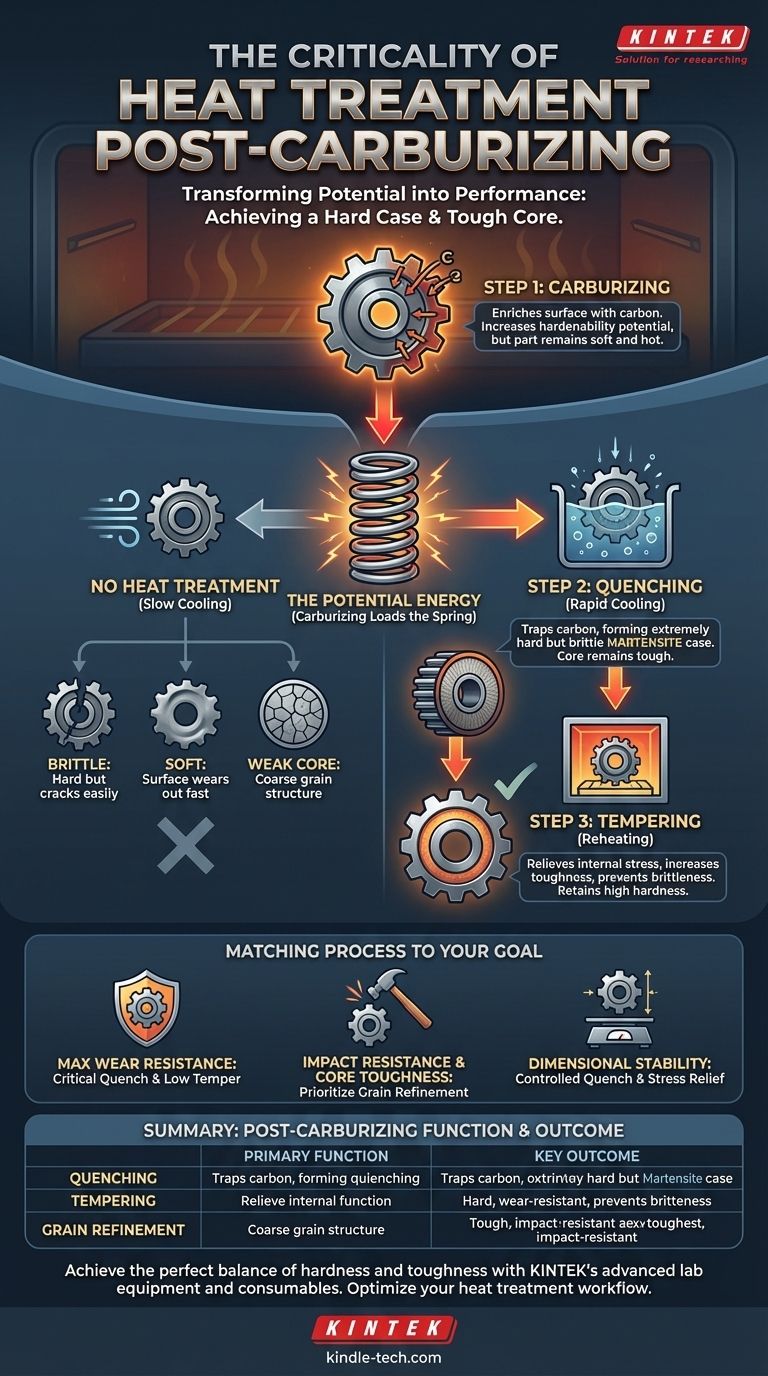

Pensez à la cémentation comme au chargement d'un ressort. Le processus ajoute de l'énergie potentielle (carbone) à la surface de l'acier, mais ce sont la trempe et le revenu ultérieurs (la libération et le contrôle) qui transforment ce potentiel en le résultat souhaité : une couche dure et un cœur tenace.

L'objectif : une couche dure avec un cœur tenace

L'objectif de la cémentation est de créer un composant avec deux zones distinctes et optimisées. Vous avez besoin d'un extérieur extrêmement dur et résistant à l'usure (la couche) pour gérer le frottement et l'abrasion, soutenu par un intérieur plus doux et plus ductile (le cœur) pour absorber les chocs et résister à la fracture.

Ce que la cémentation accomplit réellement

La cémentation est un processus de diffusion. En chauffant de l'acier à faible teneur en carbone dans une atmosphère riche en carbone, les atomes de carbone s'imprègnent dans la surface, créant une "couche" d'acier à haute teneur en carbone sur le cœur d'origine à faible teneur en carbone.

Cette étape ne rend pas, à elle seule, la pièce significativement plus dure. À la fin du cycle de cémentation, le composant est encore chaud et relativement mou.

Le problème de l'arrêt après la cémentation

Si vous laissiez simplement le composant refroidir lentement à l'air après la cémentation, la couche à haute teneur en carbone formerait une microstructure molle (comme la perlite). La pièce aurait une surface à haute teneur en carbone, mais elle manquerait de la dureté nécessaire pour pratiquement toute application d'ingénierie.

De plus, les températures élevées et la longue durée du processus de cémentation entraînent la croissance de gros grains cristallins dans l'acier, ce qui réduit la ténacité et la résistance globales du matériau.

Le rôle critique du traitement thermique post-cémentation

Le traitement thermique ultérieur est un processus en deux parties soigneusement contrôlé, conçu pour résoudre ces problèmes et libérer les propriétés créées pendant la cémentation.

Étape 1 : La trempe pour la dureté

Après la cémentation (et souvent après un bref ajustement de la température pour affiner la structure du grain), le composant est refroidi rapidement, ou trempé, généralement dans l'huile, l'eau ou un polymère.

Ce refroidissement rapide piège les atomes de carbone dans le réseau cristallin du fer de la couche à haute teneur en carbone, forçant la formation d'une microstructure appelée martensite. La martensite est extrêmement dure et fragile, offrant la résistance à l'usure nécessaire.

Simultanément, le cœur à faible teneur en carbone, qui a une trempabilité beaucoup plus faible, ne se transforme pas en martensite fragile. Il forme une microstructure beaucoup plus douce et tenace, conservant sa capacité à absorber les chocs.

Étape 2 : Le revenu pour la ténacité

La trempe laisse la couche martensitique dans un état de forte contrainte interne, la rendant trop fragile pour la plupart des applications. Un impact mineur pourrait la faire éclater.

Le revenu est l'étape finale et cruciale. La pièce est réchauffée à une température relativement basse (par exemple, 150-200°C ou 300-400°F) et maintenue pendant une certaine période.

Ce processus soulage les contraintes internes de la trempe et réarrange légèrement la microstructure, augmentant considérablement la ténacité et la résistance à la fracture de la couche avec seulement une légère réduction de sa dureté maximale.

Comprendre les compromis et les pièges

Ignorer ou exécuter incorrectement ces étapes annule tout l'objectif du processus de cémentation et conduit à la défaillance du composant.

La pièce fragile

Un composant qui est trempé mais non revenu aura une surface dure mais dangereusement fragile. Il échouera probablement prématurément par fissuration ou écaillage sous les charges opérationnelles.

La pièce molle

Un composant qui n'est pas trempé après cémentation ne formera jamais de martensite. Sa surface restera molle et s'usera presque immédiatement dans son application prévue.

Le cœur faible

Des cycles de traitement thermique inappropriés peuvent ne pas affiner la structure de grain grossière qui se forme pendant la cémentation. Cela laisse le cœur faible et susceptible de se fracturer, même si la surface est dure.

Adapter le processus à votre objectif

Le traitement thermique post-cémentation est précisément contrôlé pour atteindre les exigences d'ingénierie spécifiques de la pièce finale.

- Si votre objectif principal est une résistance maximale à l'usure de surface : La trempe est essentielle pour assurer une couche entièrement martensitique, suivie d'un revenu à basse température pour soulager les contraintes sans sacrifier significativement la dureté.

- Si votre objectif principal est la résistance aux chocs et la ténacité du cœur : Le cycle d'affinage du grain avant la trempe finale est primordial, garantissant que le cœur à faible teneur en carbone a une microstructure fine et tenace pour absorber les chocs.

- Si votre objectif principal est la stabilité dimensionnelle : Une trempe contrôlée et un soulagement des contraintes approprié pendant le revenu sont essentiels pour minimiser la distorsion et prévenir la fissuration dans les géométries complexes.

En fin de compte, le traitement thermique post-cémentation est le processus non négociable qui convertit le potentiel chimique de la surface riche en carbone en la performance mécanique supérieure du composant final.

Tableau récapitulatif :

| Étape post-cémentation | Fonction principale | Résultat clé |

|---|---|---|

| Trempe | Refroidit rapidement l'acier pour former de la martensite dans la couche à haute teneur en carbone. | Crée une surface extrêmement dure et résistante à l'usure. |

| Revenu | Réchauffe l'acier à basse température pour soulager les contraintes internes. | Augmente la ténacité et la résistance à la fracture, réduisant la fragilité. |

| Affinage du grain | (Facultatif) Ajuste la température avant la trempe pour affiner les grains grossiers. | Améliore la résistance du cœur et la ténacité globale du matériau. |

Obtenez l'équilibre parfait entre dureté et ténacité pour vos composants. Le contrôle précis du traitement thermique post-cémentation est essentiel pour la performance et la longévité de votre composant. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire avancés et de consommables nécessaires pour des processus de traitement thermique fiables et reproductibles. Laissez nos experts vous aider à optimiser votre flux de travail—contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire.

Guide Visuel

Produits associés

- Four à atmosphère contrôlée 1700℃ Four à atmosphère inerte d'azote

- Four de laboratoire tubulaire vertical

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Qu'est-ce qu'une atmosphère inerte ? Un guide pour prévenir l'oxydation et assurer la sécurité

- Le gaz azote peut-il être chauffé ? Exploitez la chaleur inerte pour la précision et la sécurité

- Quel est le rôle d'un four tubulaire à atmosphère contrôlée dans le frittage Cu-Mo ? Atteindre une densification de haute pureté

- Quel est un exemple d'atmosphère inerte ? Découvrez le meilleur gaz pour votre procédé

- Qu'est-ce qui fournit une atmosphère inerte ? Atteignez la sécurité et la pureté avec l'azote, l'argon ou le CO2