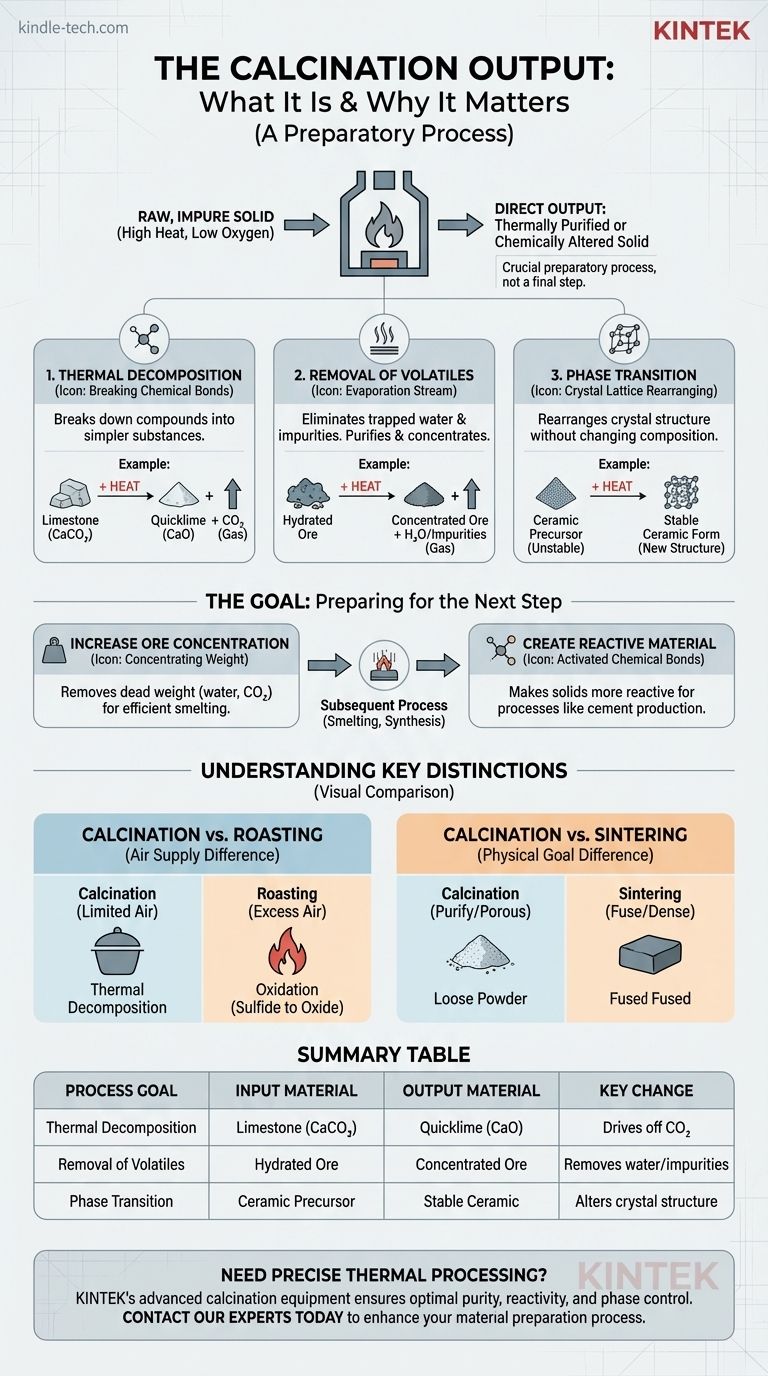

Le résultat direct de la calcination est un matériau solide qui a été purifié thermiquement ou altéré chimiquement. Le processus utilise une chaleur élevée dans un environnement pauvre en oxygène pour éliminer les substances volatiles comme l'eau et le dioxyde de carbone, décomposer des composés ou modifier la structure cristalline du matériau sans le faire fondre.

La calcination n'est pas une étape de fabrication finale, mais un processus préparatoire crucial. Son objectif principal est de transformer un solide brut et impur en un matériau plus concentré, stable ou réactif, optimisé pour un processus ultérieur comme la fusion ou la synthèse chimique.

Qu'est-ce qui change pendant la calcination ?

La calcination atteint son objectif en induisant des changements physiques et chimiques spécifiques dans un matériau par un chauffage soigneusement contrôlé. Le résultat est défini par laquelle de ces transformations se produit.

Décomposition thermique

C'est l'objectif le plus courant de la calcination. La chaleur décompose un composé chimique en deux ou plusieurs substances plus simples.

Un exemple classique est la production de chaux à partir de calcaire. Le chauffage du carbonate de calcium (CaCO3) élimine le dioxyde de carbone (CO2), laissant derrière de l'oxyde de calcium (CaO), ou chaux vive.

Élimination des fractions volatiles

La calcination est très efficace pour éliminer les impuretés volatiles piégées dans le solide. Cela purifie et concentre le matériau désiré.

Cela inclut l'élimination de l'eau physiquement absorbée (séchage) et, plus important encore, des molécules d'eau chimiquement liées des minéraux hydratés, un processus connu sous le nom de déshydratation.

Induction d'une transition de phase

Parfois, l'objectif n'est pas de modifier la composition chimique mais d'altérer la structure cristalline interne du matériau, ou phase.

Le chauffage d'un matériau peut provoquer le réarrangement de ses atomes en une forme cristalline différente, souvent plus stable ou utile. C'est une étape courante dans la production de types spécifiques de céramiques et de catalyseurs.

L'objectif : Préparer les matériaux pour l'étape suivante

Comprendre le résultat de la calcination nécessite de la considérer comme un moyen d'atteindre une fin. Le solide résultant est rarement le produit final, mais il est maintenant prêt pour une application industrielle plus exigeante.

Augmentation de la concentration du minerai

En métallurgie, la calcination est utilisée pour traiter les minerais avant la fusion. En éliminant l'eau des oxydes hydratés ou le dioxyde de carbone des minerais carbonatés, le processus supprime le poids mort.

Cela augmente considérablement le pourcentage de métal dans le minerai, rendant le processus de fusion ultérieur, gourmand en énergie, plus efficace et plus rentable.

Création d'un matériau plus réactif

Le produit calciné est souvent plus réactif chimiquement que la matière première d'origine.

La chaux (oxyde de calcium) produite par la calcination du calcaire est un ingrédient clé dans la fabrication du ciment précisément parce qu'elle réagit facilement avec d'autres composants. Le calcaire d'origine ne le fait pas.

Comprendre les distinctions clés

Pour vraiment comprendre ce que produit la calcination, il est essentiel de la distinguer des processus similaires à haute température qui ont des objectifs et des résultats différents.

Calcination vs. Rôtissage

La principale différence est la présence d'air. La calcination a lieu en l'absence ou en quantité limitée d'air pour provoquer une décomposition thermique.

Le rôtissage, en revanche, est un chauffage en excès d'air. Son but est d'induire l'oxydation, typiquement en convertissant les minerais de sulfure métallique en oxydes métalliques.

Calcination vs. Frittage

Ces processus ont des objectifs physiques opposés. La calcination vise à purifier ou à décomposer un matériau, le rendant souvent plus poreux ou pulvérulent.

Le frittage utilise la chaleur pour fusionner de petites particules en une seule pièce solide, augmentant sa résistance et sa densité sans la faire fondre.

Appliquer la calcination efficacement

Le résultat souhaité dicte comment et quand vous devez utiliser ce processus. Votre choix dépend entièrement du matériau de départ et de votre objectif final.

- Si votre objectif principal est de produire de la chaux ou du ciment : Utilisez la calcination pour la décomposition thermique du calcaire (carbonate de calcium) en chaux (oxyde de calcium).

- Si votre objectif principal est de préparer un minerai métallique pour la fusion : Appliquez la calcination pour éliminer l'eau ou le dioxyde de carbone, concentrant ainsi l'oxyde métallique désiré.

- Si votre objectif principal est de développer des propriétés matérielles spécifiques : Utilisez la calcination pour contrôler précisément la transition de phase et la structure cristalline de votre matière première, une pratique courante dans la production de céramiques et de catalyseurs.

En fin de compte, la calcination est le processus de traitement thermique fondamental pour purifier et préparer les matériaux solides pour leur application finale.

Tableau récapitulatif :

| Objectif du processus | Matériau d'entrée | Matériau de sortie | Changement clé |

|---|---|---|---|

| Décomposition thermique | Calcaire (CaCO₃) | Chaux vive (CaO) | Élimine le CO₂ |

| Élimination des substances volatiles | Minerai hydraté | Minerai concentré | Élimine l'eau/les impuretés |

| Transition de phase | Précurseur céramique | Céramique stable | Modifie la structure cristalline |

Besoin d'un traitement thermique précis pour vos matériaux ? Les équipements de calcination avancés de KINTEK sont conçus pour les laboratoires et les applications industrielles, garantissant une pureté, une réactivité et un contrôle de phase optimaux pour les minerais, les céramiques et les précurseurs chimiques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre processus de préparation des matériaux.

Guide Visuel

Produits associés

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif à vide de laboratoire Four rotatif à tube

- Four rotatif continu scellé sous vide Four rotatif

- Four tubulaire de traitement thermique rapide (RTP) de laboratoire

- Four à moufle de 1800℃ pour laboratoire

Les gens demandent aussi

- Quelle est la température d'un four de régénération de carbone ? Maîtrisez la plage de 650°C à 800°C pour des résultats optimaux

- Peut-on régénérer le charbon actif ? Comprendre le processus de réactivation industrielle

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quelle est la température d'un four à sole tournante ? Trouvez la bonne chaleur pour votre processus

- Quels sont les principes d'un four rotatif ? Maîtriser la mécanique du traitement à haute température