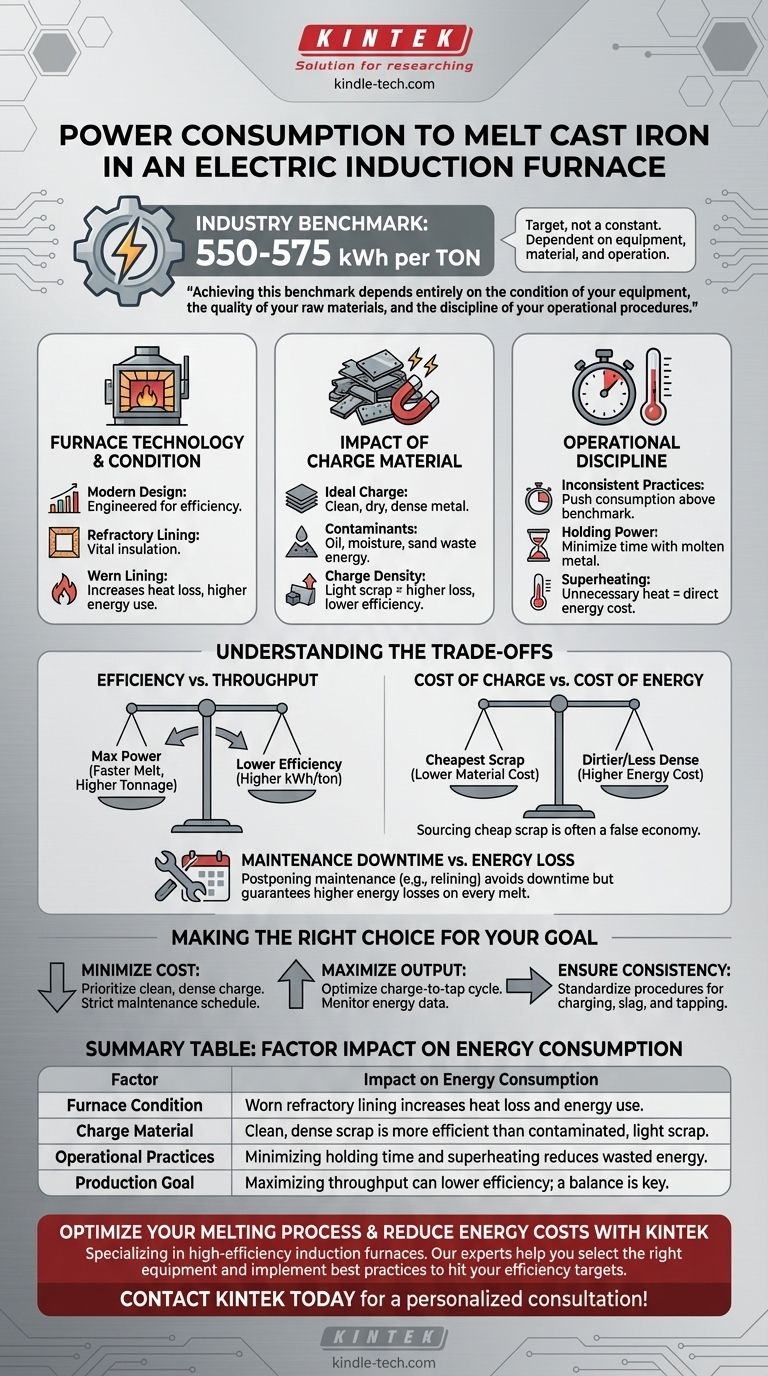

Pour faire fondre une tonne de fonte dans un four à induction électrique, la référence de l'industrie en matière de consommation d'énergie se situe entre 550 et 575 kWh. Ce chiffre représente l'énergie électrique nécessaire pour amener le fer solide à température ambiante, le chauffer au-delà de son point de fusion et le préparer au coulée.

La consommation d'énergie spécifique de 550-575 kWh/tonne n'est pas une constante fixe mais un objectif d'efficacité. Atteindre cette référence dépend entièrement de l'état de votre équipement, de la qualité de vos matières premières et de la discipline de vos procédures opérationnelles.

Démontage de l'exigence énergétique : facteurs au-delà de la référence

Le chiffre de référence constitue un point de départ essentiel, mais en pratique, votre consommation d'énergie réelle peut varier considérablement. Comprendre les variables qui influencent ce nombre est la clé pour gérer les coûts et optimiser votre processus de fusion.

Le rôle de la technologie et de l'état du fourneau

Les fours à induction modernes et bien entretenus sont conçus pour fonctionner dans cette plage d'efficacité. L'état du fourneau est primordial.

Le revêtement réfractaire du fourneau agit comme isolant. À mesure que ce revêtement s'use et s'amincit, la perte de chaleur par les parois du fourneau augmente considérablement, nécessitant plus d'énergie pour maintenir la température cible.

L'impact critique du matériau de charge

Le matériau que vous introduisez dans le four a un effet direct et significatif sur la consommation d'énergie. La charge idéale se compose de pièces métalliques propres, sèches et denses.

Les contaminants tels que l'huile, l'humidité, le sable ou la rouille excessive doivent être brûlés ou fondus, consommant de l'énergie sans contribuer au rendement final de fonte liquide.

La densité de charge est également cruciale. Les rebuts légers et lâches (comme les copeaux d'usinage) ont une grande surface, entraînant une perte de métal plus élevée due à l'oxydation et un transfert d'énergie moins efficace par rapport aux rebuts lourds et denses.

Le facteur humain : discipline opérationnelle

La manière dont le fourneau est utilisé d'un poste à l'autre est un moteur majeur de l'efficacité énergétique. Des pratiques incohérentes peuvent facilement faire dépasser la consommation de la référence.

La puissance de maintien est l'énergie nécessaire simplement pour maintenir le métal en fusion sans augmenter sa température. Minimiser le temps pendant lequel le fourneau maintient le métal liquide avant le coulée est une pratique essentielle pour économiser de l'énergie.

Le surchauffage, ou l'élévation de la température du métal bien au-delà de ce qui est nécessaire pour la coulée, est une source courante de gaspillage d'énergie. Chaque degré de chaleur inutile représente un coût énergétique direct.

Comprendre les compromis dans les opérations de fusion

L'optimisation pour la plus faible consommation d'énergie possible implique souvent un équilibre entre des objectifs opérationnels concurrents. Le processus idéal est rarement celui qui minimise une seule variable.

Efficacité vs. Débit

Faire fonctionner un fourneau à sa puissance maximale peut accélérer le processus de fusion et augmenter la production en tonnes. Cependant, cela se fait souvent au détriment d'une efficacité électrique plus faible, augmentant le chiffre kWh/tonne.

Inversement, un cycle de fusion plus lent et plus contrôlé peut être plus économe en énergie, mais pourrait ne pas répondre aux demandes de production.

Coût de la charge vs. Coût de l'énergie

S'approvisionner en métal de rebut le moins cher disponible est souvent une fausse économie. Les rebuts à bas prix sont fréquemment plus sales ou moins denses, ce qui augmente directement l'énergie nécessaire pour les faire fondre.

Une opération intelligente équilibre constamment le prix des matières premières avec le coût des services publics nécessaires pour les transformer en un produit utilisable.

Temps d'arrêt de maintenance vs. Pertes d'énergie

Reporter la maintenance essentielle du fourneau, comme le remplacement du revêtement réfractaire, évite les temps d'arrêt et les coûts de main-d'œuvre immédiats.

Cependant, continuer à fonctionner avec un revêtement usé garantit des pertes d'énergie plus élevées à chaque fusion. Ce coût différé l'emporte presque toujours sur les économies initiales réalisées en retardant la maintenance.

Faire le bon choix pour votre objectif

Le contrôle de la consommation d'énergie nécessite une compréhension claire de votre objectif opérationnel principal. Votre stratégie doit s'aligner sur vos objectifs spécifiques.

- Si votre objectif principal est de minimiser les coûts opérationnels : Privilégiez l'approvisionnement en matériaux de charge propres et denses et respectez un programme de maintenance préventive strict pour le revêtement du fourneau.

- Si votre objectif principal est de maximiser la production : Concentrez-vous sur l'optimisation du temps de cycle complet de la charge au coulée, tout en surveillant les données énergétiques pour éviter un gaspillage excessif dû à des pratiques inefficaces.

- Si votre objectif principal est d'assurer la cohérence du processus : Mettez en œuvre et appliquez des procédures d'exploitation standardisées pour les méthodes de chargement, la gestion des scories et les températures de coulée finales.

En fin de compte, traiter l'énergie électrique comme une matière première clé – une matière qui peut être mesurée, gérée et contrôlée – est le fondement d'une opération de fusion efficace et rentable.

Tableau récapitulatif :

| Facteur | Impact sur la consommation d'énergie |

|---|---|

| État du fourneau | Un revêtement réfractaire usé augmente la perte de chaleur et la consommation d'énergie. |

| Matériau de charge | Les rebuts propres et denses sont plus efficaces que les rebuts contaminés et légers. |

| Pratiques opérationnelles | Minimiser le temps de maintien et le surchauffage réduit le gaspillage d'énergie. |

| Objectif de production | Maximiser le débit peut réduire l'efficacité ; un équilibre est essentiel. |

Prêt à optimiser votre processus de fusion et à réduire vos coûts énergétiques ? KINTEK est spécialisé dans les équipements de laboratoire et de fonderie à haute efficacité, y compris les fours à induction conçus pour des performances supérieures et un contrôle des coûts. Nos experts peuvent vous aider à choisir le bon fourneau et à mettre en œuvre les meilleures pratiques pour atteindre vos objectifs d'efficacité. Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Four de Fusion par Induction sous Vide à l'Échelle du Laboratoire

- Four à tube de laboratoire à haute température de 1400℃ avec tube en alumine

- Four de traitement thermique sous vide et four de fusion par induction à lévitation

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

- Four à moufle de laboratoire à moufle à levage par le bas

Les gens demandent aussi

- Comment un four de recuit à haute température régule-t-il la performance de l'acier ODS ? Optimiser la microstructure pour une résistance supérieure

- Comment l'environnement de vide poussé à l'intérieur d'un four de frittage sous vide protège-t-il les matériaux composites à base de cuivre pendant le processus de frittage ?

- Quelle est la température de démoulage ? Un guide pour maîtriser le profil thermique pour le MIM/CIM

- Qu'est-ce que le processus de trempe sous vide ? Obtenez une dureté supérieure avec une finition de surface impeccable

- Combien de temps dure un cycle de traitement thermique sous vide ? Cela dépend de votre matériau et de la taille de la pièce

- Comment un système de four à haute température aide-t-il au dépôt de métaux ? Maîtriser l'activation par la vapeur et la migration des métaux

- Qu'est-ce que le procédé de brasage en bref ? Maîtriser les paramètres clés pour des joints métalliques solides

- Comment un four de laboratoire à haute température modifie-t-il le LDH Li–Al lors du prétraitement du catalyseur ? Améliorer l'activité catalytique